***作成中***

・加工可能な穴径は、エンドミル/ドリルの仕様によりますが、現実的にはφ0.5以上に

なります。現在の標準はφ0.8以上としています。

ちなみに、φ0.3などの極細エンドミルも存在しますが、加工条件を失敗すると、材料に

つっこんだ瞬間に消えて無くなります。とても高価なので、呆然としてしまいます。

φ0.5は、かなり使った経験がありますが、主軸回転速度が上げられない以上は、

送りを上げられません。条件が合わないと、加工中、いつの間にか折れて無くなります。

穴径の指定は、エンドミルを使用する場合、自由です。最低限がφ0.8で、それを

グルグル回して大きい穴をあけます。

ドリルは、標準と副標準を決めて、これに統一しています。これら以外の穴径については

大きい方はエンドミルを回して加工します。最小はφ0.7としています。

標準(φ0.8、φ1.0、φ1.2)

副標準(φ0.7・・・シュリンクDIP用)

・意外に無駄がある円形基板

例えばリングLED基板、中央部を切り抜くと不要な部分ができます。これは、なかなか

良い活用方法がありません。

ある基板がちょうど合ったとしましょう。しかし、それはリングLED基板といつも同数製作

とは限らないのです。極端な話、リングLEDが全然売れなくて、中央部に作った基板だけ

よく売れるとしたら、中央部の基板だけ別に作った方が材料の節約にはなります。

・両面基板は製造プロセス開発中で、近い将来、対応予定です。

・ガーバーデータ 受け入れは、設計条件と加工条件の制約があり、対応できません。

・版下(例えば雑誌掲載のパターン図)からの加工は検討中です。

●長穴について

DCジャックや、ヒューズホルダ、モジュラーなどのコネクタの固定具のパターンには、長穴が

必須です。

その加工方法としては、ざっと下記2種類があります。

(1)ドリルで穴を並べる

(2)エンドミルで加工する

余談ながら、工場で作られるプリント基板にも長穴加工がありますが、製造工程の中で

具体的にどう加工するかは、通常、パターン設計者が意識することはありません。「CAM」に

任されています。

さて、切削基板の場合、どちらの方法が良いでしょうか。

作図するのは、エンドミルを直線に走らせる方が簡単です。直線を描くだけですから。

いや、マクロか何かを作って、一定ピッチで円を並べるのを一発でできるようにしてるとか

そういうのは無しにしてですよ。単純な話で。

とにかく、実験してみました。

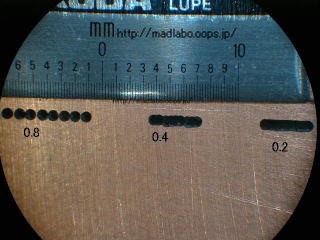

ドリルの連続は、写真中に記載しておりますように、0.8、0.4、0.2ミリピッチで穴を

並べています。

まず最初の写真で、左側は・・・写真が下手で申し訳ありませんが、肉眼で見えるイメージ

とお考え下さい。肉眼でも、あまりきれいな長穴ではないのがわかると思います。実用上は

問題ないでしょう。

右側の写真は、顕微鏡で拡大して見たものですが、きれいではありませんね。

0.8ミリピッチのはずが、よく見ると穴の間が微妙に空いたりしています。

0.4ミリピッチ、0.2ミリピッチも、なんだか上下にずれています。

この、穴開け工程の中では、フライス盤のY軸は動いていませんから、Y軸方向の

ズレの原因は何でしょう。まだ答えが出せていませんが、材料に対して、ドリルが

逃げている可能性があると思います。

手作業で、この作業を行うことをイメージしてみて下さい。おそらく、経験のある方なら

すでにあけた穴の方に、刃がすべってしまい、思ったようにあけられなかったと思いま

す。ボール盤を使っても、やはり、すべってしまってイライラした、という覚えがあります。

刃が、すでに穴のあいた方に、抵抗の少ない方に逃げてしまうのでしょう。

穴開けの順番は、特に設定しませんでした。実際の加工を観察してみたら、

穴に、左から番号を順番に1、2、3、・・・と付けたとしたら、1、3、5、2、4、という具合に

穴開けがされていました。行ったり戻ったりで、X軸のバックラッシュの影響も考えられます。

ちなみに、ドリルはプリント基板工場でも使われている超硬タンガロイ刃のφ0.8を

使っています。刃長が長いので、材料に当たる時にゆがんでいる可能性もあります。

主軸回転は時計回りで、その回転方向に関連して、らせんのように逃げているのか?

あるいは、表面の銅箔のみを除去して、単なるベーク板の状態で同じ条件で穴開けを

したら、「逃げ」ないのかどうか。ほかにも、いろいろ追究したいことがあります。

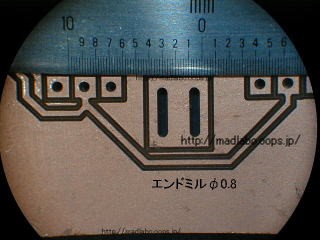

次に、エンドミル(φ0.8)で直線に走りながら、徐々に深く彫り込んだ加工の結果で

す。

ご覧のように、きれいな長穴となっています。実用的には、ドリルで加工しようが、

エンドミルで加工しようが、どちらでも問題はないと思いますが、作図の容易さから

エンドミルで加工するほうを選びました。

●両面基板

片面基板では役不足の場合もあるかもしれません。やはり両面基板が作れなくては、

と思いますね。

1.スルーホール

両面基板といっても、メッキができないのでスルーホール無し仕様での製作となります。

スルーホール無し、と聞いた時点で少々ガッカリするでしょうが、創意工夫で、ある程度

は、乗り切っていけると思います。部品のリードに両面からハンダを盛るとか。

でもやっぱり、スルーホールができたら便利なのは確かですね!

市販の基板加工機のオプションとして、スルーホールメッキ槽が有るようですが、実際に

現物を使っている人の話では、銅箔の厚さが一定になるとは限らないため、パターンを

彫る時に(厚い所を)削り残してしまうことがあるそうです。

薬液の管理も厄介なので、ほとんど使っていないとのこと。現在は、スルピンキットを

使っているそうです。

(古い機械での話ですから念のため。最新は改良されているかもわかりません)

それではスルピンキットはどうか。私自身、スルピンキットを実際に使ってみた経験が

あります。個人的な印象としては、やはり面倒くさい。ひとつのスルーホールを作るための

手間と時間、こんなのを延々とやっていくのはちょっと勘弁してほしいと思いました。

やるとしても、最低限必要なところだけ加工するのが良いでしょう。

片面板に、メッキ線でジャンパーを飛ばしていくほうが、まだマシでしょう。

両面でスルーホール有、多層、ファインパターンの場合は、プリント基板工場に

注文すべきです。切削基板の守備範囲は、主に片面で可能な範囲で考えております。

2.両面加工

両面加工ができるようになったのは、実は最近で、2008年1月末のことです。

これまで、何もしてこなかったわけではありません。ほとんど片面で間に合ったのと、

なかなか両面の加工方法が確立できなかったからです。実験は、失敗続きでした。

一番の課題は、位置合わせでした。パターンや穴位置が、裏表でピッタリ合って

いなければなりません。その具体的な方法や、道具や、手順の構築に時間を要しました。

基板加工の専用機には、位置決めのための(ナイショ)の機構が付いています。

ついでに、基板が反っていてもパターンを彫る深さを一定にするための(ナイショ)の

機構もあります。

しかし、それら(ナイショ)の機構は、簡単にはマネできませんので、実現可能な方法を

考えなければなりませんでした。

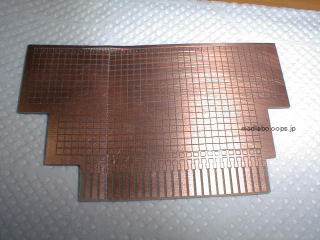

ようやく、現時点ではベストと思われる方法に到達し、初めての試作品ができて、

その方法が正しかった事を証明した、というわけです。

←両面基板の初試作品

←両面基板の初試作品これは、切削でMPC-MSX基板と同様の物が作れないか、挑戦したものです。

MPC-MSX基板はプリント基板を工場に発注していますが、原価が相当高いです。

切削でできないか、と思って試作にチャレンジしました。

見にくい写真ですが、ちゃんとカードエッジができているし、ドリルの貫通穴を見ると

裏表のパターンのズレはありません。

ところで、割れていますが、これは加工中に基板が反ってしまったからです。それを

直そうとして、手で曲げたら割れました。

それでは、なぜ反るのか?理由はたぶん、繊維を切ってしまったからです。ユニバー

サルにするため、タテヨコにラインを彫りました。その時に銅箔だけではなく、ガラエポまで

切ってしまっています。エッチングなら銅箔しか除去しませんから、ありえない事です。

裏面の加工中に異常に気づいたけれど、どの時点で反ったかは不明です。最初に

材料を両面テープでしっかり貼り付けていたのは間違いありません。反る力のほうが

勝ったのでしょう。

バイメタルが反るようなイメージで考えたら良いのでしょうか?両面それぞれで

伸縮が違う条件で反るわけです。繊維がしっかり残っている方、逆に、タテヨコずたずたに

切られている方、この差ではないか?

なぜ、繊維を切ったら反ると思ったかというと、昔、面付けのプリント基板が反って

しまった経験があります。小さい基板をたくさん作る時に、1枚のシートから多く取れれば良い

だろうと考えて、Vカットをタテヨコにたくさん入れた割り基板にしました。

ところが、そいつをチップ実装後、リフローにかけたら全体的に反ってしまったのです。

まるでスルメイカを火であぶったようでした。板厚も標準(1.6mm)とは異なり、薄い1.0mmか

1.2mmにしていたせいもあるでしょう。

結局、それは改版となってしまいました。面付け数は大幅に減らすと同時に、適切に

捨て板を足したり、板厚を1.6mmに変更した結果、反りは解消しました。

切削基板の場合は、極力、銅箔のみを切るようにZ軸を調整することが重要です。

今回は、ユニバーサルとしてタテヨコに切ってしまったのがいけないのかもしれません。

通常の回路のパターンなら、大丈夫かもしれません。(今後、実験確認していく)

3.ガラエポ

ガラスエポキシ、略してガラエポといいますが、正式にはFR−4と呼びます。ちなみに、

これに似たものとしてCEM−3という材質もあります。

ガラエポは、標準的に使われている材質であり、電気的にも強度的にもすぐれていま

すが、欠点もあります。それは、エンドミルの消耗が激しいということです。ガラス(繊維)

ですから、一般の鉄工用の刃ではすぐに切れなくなります。

学生時代にLED電光掲示板を作ったのを思い出します。LEDのマトリクスを構成するため

両面基板をエッチングで作ろうとしました。サンハヤトの感光基板で、両面タイプはガラエポ

しかありませんでした。それをデンキのカホで買ってきて、焼き付け、エッチングをしたわけで

す。

その基板に1ミリのドリルで穴開けをしていたら、すぐに切れなくなる事に気づきました。

しかし当時は何にも知らなくて、なぜ消耗が早いんだろうとしか思わず、仕方なく刃を何本も

買い足しました。LEDはヨコ32個、タテ24個の合計768個、穴数ではその倍ですから

1536個もあけなければなりません。刃を何本つぶしたかわかりません。

ちょうど、当時、秋月電子で超硬ドリル刃(再研磨品)が売られているのを見つけて

注文しました。ガラスに穴があけられる、と書いてあったし、基板用だから間違いないはず。

事実その通りでした。スイスイと穴があいて、ちっとも消耗しません。但し、ちょっと落としたり、

まっすぐやらないと簡単に折れたものです。

ガラエポというのは、このように硬い材質なのです。安いエンドミルなんか、ガラエポを1回

切れば、簡単になまってしまいます。だから、超硬合金の高価なエンドミルを使わなければ

なりません。

●ハトメ使用基板の加工例

ここで言う ハトメ とは、 ハトメラグ のことです。基板から信号を引き出す為の端子です。

基板から信号を引き出すには、よくコネクタが使用されますが、もちろんコネクタ以外の

選択肢も存在するわけです。ハンダ付けしても構わない、以後取り外しをしない場合には

使えるでしょう。機械的にもしっかりしていますから、実験で何度もチョン付けしたりはずし

たりするような用途にも向くでしょう。

今回の加工例は、まさにその実験用で、オペアンプを個別のトランジスタで構成した基板

です。

次の写真は、加工途中の状態を示しています。

(左の端子) ハトメをつぶした後

(中央の端子) ハトメをつぶす前

(右の端子) ハトメなし

ハトメをつぶすには、専用のタガネ、または専用のペンチを使います。プラスドライバー

でも代用できるかもしれませんが、プラスチックの柄は本来、叩いて良いものでは

ありません。叩いていいドライバーは、軸が柄のてっぺんまで貫通して、そこに金属が

出ているものです。

ハトメがまっすぐになるように合わせてから、金床のような固い台の上に置いて、専用の

タガネを金槌で叩きます。

きれいにつぶすと、花びらのように広がります。若干、浮いた部分も残りますが、それは

タガネではこれ以上どうにもなりませんので、金槌で直接叩いて、基板にピッタリつくように

します。

これだけでしっかり固定されますが、なお接続を確実にするため、ハンダを流しておきます。

次の写真は、ハトメをつけ終わった状態です。

さらに、部品実装を完了した状態です。

なお、この回路は最初に述べましたように、オペアンプを個別のトランジスタで構成

したものです。オペアンプ1回路分になります。基板外形は、ICの形を意識しました。

もちろん、このような加工は当然、簡単にできます。外形寸法は、ユニバーサル基板

ICB-88 と同じで、穴位置も合わせました。

回路につきましては、 CQ出版社 の「 トランジスタ回路の設計 」、及び、「 ECB (1)

トランジスタから始めよう」に掲載されている回路図から、パターンを独自に作成しました。

個人的な実験目的のために製作したもので、販売は考えておりません。

以上、ハトメ使用基板の加工例でした。

●製作コストについて

切削基板の製作は、思ったより手間暇がかかりますし、基板材料を安く買ったとしても、

そのこと自体は意味がなく、それ以外にかかるコストの方が大きいです。これで商売に

なるのかと不安になるぐらいです。

それ以外とは、まず消耗品の経費であって、刃物(エンドミル)、両面テープ、洗剤、

特殊スポンジ、ペーパータオル、作業場の家賃・電気代、銅箔研磨剤、切削油、などです。

近所のホームセンターで売っていない物も多く、通販に頼っていますので、送料や

振込手数料も上乗せされます。

それから私の作業工賃、ほとんど機械でやっているように思われますが、洗浄や刃物の

交換など、意外に手作業が多く、手間がかかります。機械が稼働している間は、異常に

備えて待機している必要があり、その間に他の仕事が進まないので、その分、稼げない

ことになります。アルバイトを雇えば、と思うのですが、その分を価格に上乗せすることに

なります。大量に数をこなす注文が来ない限り、常勤では雇えないです。

近くで雑用処理などをしながら、見張りつつ、工程の区切りで刃物を交換(たとえば、

パターンの彫刻が終わって、穴あけに移る時にドリル交換)したり、切削油を流したり、

削りカスを掃除機で吸ったり、さっき作った基板を洗浄して化学処理して、フラックスを

塗って乾燥させたり、検査します。

これを、サラリーマンの副業でやっていれば、経費なんか大して考えなくて良くて、

小遣い稼ぎぐらいの感覚でしょうが、私は自営業者ですから、小遣い稼ぎではありません。

利益が出るように考えて実行しなければなりません。儲ける以前に、稼げなければ、

事業の継続も、生活もできません。

切削基板だけで食っているわけではありませんが、少なくとも赤字を出さず、利益を

少しでも確保することが必要です。そうでなければ、やっている意味がありません。

タダでも人の役にたてればと思いますが、この世の中は、お金が無いと生きていけない、

という悲しい現実があります。

使用する刃物(エンドミル)は、だいたい4種類になりますが、これ1本で数千円します。

パターン彫刻用、φ0.8エンドミル(長穴、特殊穴加工用)、φ0.8ドリル(標準穴あけ用)、

φ2.0エンドミル(外形加工、大径穴あけ用)を主に使います。切れなくなって、バリが

少しでも出始めたら交換します。ガラエポを加工したら、すぐに鈍ってしまいます。

製作工程を順番にたどると、まず材料の準備になります。反りがあれば手直しします。

銅箔が酸化していたり、細かいキズがあったら、特殊なスポンジと洗剤で磨き、水洗いし、

拭き取り、乾燥します。

基板の裏面に両面テープをしっかり貼って、加工テーブルに固定します。

スピンドルのコレットをはずして、これから使う刃物に合った物に交換します。刃物を

取り付けます。X・Y・Z軸を操作して、材料の原点に合わせます。Z軸のゼロ調整をします。

パターン彫刻の場合は、銅箔に特殊な切削油を流します。それからスタートします。

工程が終わるまでの間、他の作業をしながら監視しますが、もしZ軸調整の具合が

悪いと、パターンの彫りが浅かったり、あるいは深かったりするので、それがもしひどければ

材料を捨てて、最初からやり直しになります。最近は慣れてきたし、調整方法を工夫した

ので、不良は減少してきました。

同様にして、穴あけ、外形加工など、一連の手順を進めていきます。一度でもデータを

間違えたら大変なことになります。太い刃物を付けている時にパターンを切削したら

どうなりますか?台無しです。

加工が終わった基板をテーブルからはがして、裏面の両面テープを取り除き、テーブル

をきれいにします。掃除機をかけたり、油を拭き取ります。

基板は、まず洗剤で水洗いして油を落とします。次に、銅箔を化学研磨します。酸性の

強い液体です。これを入念に洗い流します。そして水分を拭き取り、乾燥してからフラックス

を塗布、乾燥します。最後に、ルーペや顕微鏡で検査します。

例えば、AKI-80用ベースボードぐらいの基板でも、製作には、あれこれやって1時間

ちょっとかかります。これを\1,500で売っても、決して、暴利ではないと思います。買う方の

立場では高いかもしれませんが、大手が作ってくれず、よそで売っていないもので、

1枚からでも発注できるし、ちょっとしたカスタマイズにも対応するのですから、それだけの

価値があると考えます。

プリント基板を工場に発注したら、1枚からでもできますが、イニシャル費用は別途かかり

ます。イニシャル費用なし、という業者でも、1枚\1,000という値段じゃありません。最低

でも1〜2万かかります。

切削基板の原価計算は、あまり細かい話は省略しますが、大まかに言って、まず

基板の材料サイズと、穴数になります。それとパターンの複雑さ、というよりも走行距離、

これは刃物の消耗に比例します。NCVCなどのツールを使えば、走行距離がわかるし、

CNCソフトでは加工時間の見積と、実測時間の情報も得られます。これらをもとにして

計算します。さらに、経費を上乗せしたりして計算します。

サラリーマンをやっている時は、経費なんか考えもしませんでしたが、ちょっと考えて

みると良いでしょう。自分が何かをするときに、いくらかかっているか?会社に行く途中で

缶コーヒーを買った。これで\100使った。自動車を運転した。ガソリン代がかかった。

いやそれだけじゃない。自動車にはそれ以外の費用もかかっています。いくらで買いまし

たか?車検代、保険代、消耗品代(洗車の洗剤とかブラシとかワックス)もかかっています。

このように、いちいち考えてみたら、なんか、小銭をボロボロこぼしながら歩いているような

ものです。自動車なんか、一升瓶をひっくり返しながら走っているようなものです。さらに、

事故したりコスったりぶつけたりするし、何よりも、自分で運転しなければならないのが

面倒くさい。運転手を雇う経費も必要です。本当は公共交通(バス等)の時刻が合えば、

バスの方が便利で安上がりのハズです。

何でサラリーマンをやっていると経費を気にしないかというと、会社という飼い主から

給料というエサをもらっているからです。手取り金額だけを考えているからです。税金などを、

けっこうたくさん天引きされているのに、お国にボッタクられて、年金なんかダマされて

搾取されている(と私は信じている)のに・・・。

〜〜〜〜〜〜〜〜〜〜〜〜〜〜

将来の夢としては、例えば10種類の基板の注文が入ったら、バッチ処理のようなプログ

ラムを設定してスタートさせます。例えば、夜、寝る前に仕掛けます。(寝ている間に仕事を

してくれる、まさに「夢」のようです)

すると、コンベアにより自動的に材料が引き込まれ、加工テーブルにセットされます。

工具も自動的に選択され、スピンドルに装着されます。Z軸原点調整も自動です。さあ、

スピンドルが回転を始めました。加工スタートです。

パターン彫刻が終わり、また自動的に刃物の交換です。今度はφ0.8のドリルです。

穴あけが始まりました。削りカスを掃除機が吸っています。実にスムーズに加工しています。

続いて、特殊穴、φ0.8以外の穴あけ、外形加工、・・・一連の処理が終わりました。

基板が加工テーブルからはずされ、コンベアで製品ストッカーに入りました。次の製品の

加工にうつります。また新しい材料が引き込まれ・・・という具合に、私が寝ている間に、

自動的に仕事を進めてくれたら、どんなにすばらしいことでしょう。

基板加工機じゃないけど、マシニングセンターなどは、こういうシステムが存在します。

材料を並べておく所があって、そこから搬送ロボットが運んできてセットして・・・というもので

す。残念ながら個人には手が届かない価格です。

こういうシステムを、手作りで少しずつ実現して行けたら、という夢があります。

●現状に満足しない