実績(2)

<目次> ***作成中***

■21 ・・・ ご紹介できないもの

■22 ・・・ ミニ半田槽

■23 ・・・ プリンタ節電機

■24 ・・・ 検査ジグ レベルチェッカー

■25 ・・・ 汎用I/Oボード

■26 ・・・ SCSIボード(SPC)

■27 ・・・ ゴキブリ退治機

■28 ・・・ 遊技機試打装置

■29 ・・・ 集中端子板検査ジグ

■30 ・・・ モデムの修理と改良

■31 ・・・

■32 ・・・

■33 ・・・

■34 ・・・

■35 ・・・

■36 ・・・

■37 ・・・

■38 ・・・

■39 ・・・

■40 ・・・

■21 ご紹介できないもの

特定のユーザ向け、あるいは現在、自分の管理下にない製品は具体的にご紹介

できないものがあります。また、自分の経験については写真などが有りませんので

紹介するのが難しいですが、職務経歴書的に、ご紹介したいと思います。

ざっと、下記のような経験がありますので、参考にして下さい。

(現在では滅びた技術もありますが・・・あくまでもご参考)

●製造部における経験 1992年

(1)実装工程 パターンカット、マスキング、前加工、挿入、足切り、洗浄、チップ手実装

(2)後付工程 後付部品の半田付け、ジャンパー線

(3)検査工程 目視検査、機能検査

(4)梱包工程 アイルランド工場向けの船便荷物の梱包、頑丈な梱包の仕方

●設計部の新人時代 1992年

設計部への配属を希望しました。

(1)既存機種の回路図やプログラムを見て勉強しました。

(2)PLDの論理式を等価回路に製図しました。

(3)先輩の手伝いをしました。

●マルチバスボード

インテル系のバスで、産業用によく使われていたものです。

特定客先向け、半導体製造装置の制御ボードに携わりました。

ワンチップマイコンM37702を搭載して、I/Oやパルスモータ制御などを行う基板、

3種類ほどに携わりました。パルスモータコントローラICはPCL−240AK、

V−FコンバータとしてVFC320を使用しました。

(1)ラッピング試作、納品

(2)客先支給回路図のチェック・修正・技術指導

(3)部品選定・手配

(4)プリント基板の試作、改造

(5)製造指示書作成など、製造移管

●エクステンション基板

デバッグ、測定、調整、修理のために、拡張スロットから基板を引き出す為の

延長基板です。これを手張りアートワークしました。

客先の都合により中止となりましたが、基板設計の勉強になりました。

●メモリボード

当時はCPUの能力が低かった為、パフォーマンスを上げるためにCAM(連想記憶)メモリ

を用いてMACアドレスをテーブルから引くためのメモリボードを設計しました。

これは、ネットワーク関連のVME規格CPUボードに装着します。40ピンDIPソケット2個分

に納まるサイズです。

(1)回路図CAD 図研CR−3000SWSの習得

(2)MC68000アセンブラでのプログラミング習得、及び、製品検査プログラム作成

(3)デバイス CAMメモリ AM99C10(AMD)

(4)英文データシートの翻訳

(5)回路設計

(6)SOP、PLCCパッケージの半田付け技法を習得しました。

(7)承認図、検証要項書、検証報告書、検査仕様書などのドキュメント作成

●ISDN〜LANルータ・ブリッジ

ISDN回線とLANを接続するルータ・ブリッジ装置です。筐体は3スロットのVME、

CPUボードとINSボードを搭載していました。当時、この装置は130万円もしていたと

思います。

主に先輩の手伝いで、評価試験とトラブル調査、改良を任されました。

(1)試作機の評価 消費電流、温度測定など

(2)ハブのパルストランスが焼ける事故に対する調査

原因をつきとめて製品改良に貢献しました。

(3)試作機は放熱が悪かった為、放熱設計の改良を行い成果をあげました。

●大型プリンタ制御基板

大型プリンタの制御を行うVMEボードです。先輩の補助作業をしました。

(1)RS−422/485の技術習得

(2)試作と、試作の不具合調査・デバッグを担当

(3)検査ジグ PC−9801のCバス用、設計・製作とデバッグ

●インテリジェントシリアル通信アダプタ

PC−9801のCバス用ボードに、マイコンを搭載してシリアル通信やプロトコル変換を

行うボードです。

(1)同期通信ができないクレームに対して、上司と共に調査を行い、解決しました。

(2)基板改版後のチェックを任されました。

ガーバーINデータのため、DRCがかけられず、全てのパターンを手作業で

ライトテーブルにはりついてチェックしました。3日かけて最後にミスを発見しました。

●画像解析装置

現在ではパソコンに拡張ボードを組み合わせればできてしまいますが、この当時は、専用の

巨大なCPUボードを作っていました。

LCA(XILINX)の性能では実現できず、高速ロジックとGALの物量作戦となりました。

(1)MC68030

(2)論理回路 汎用ロジック多数、GAL約70個

(3)上司の手書き論理図をもとに、論理式に変換してABELソースの作成をしました。

(4)試作機の不具合調査 パターン切れ発見

(5)ビデオ信号クランプ回路の不具合調査、改良、改造資料作成

●VMEパルスモータ制御ボード

これは現在(2007年)も、現行製品のようです。

VME規格の2軸パルスモータ制御ボードです。

(1)PCL−240MK パルスモータ制御ICを2個使用

(2)汎用I/O

(3)回路設計、試作、デバッグ

(4)サーボモータ及び、パルスモータに関する知識の習得

(5)サーボーモータ、パルスモータに関する営業用技術資料の作成

(6)検査ジグVME基板の設計、製作、デバッグ

(7)VME規格の習得

(8)検査プログラム仕様の作成

(9)ユーザサポート

(10)製造資料作成、製造移管

●VME A/D変換ボード

これも現行製品のようです。

VME規格の12ビットA/D変換ボードで、DSPを搭載していましたが、DSPは

単なる高速プロセッサとして使っていたと記憶しています。

(1)回路設計、CAD入力

(2)試作、デバッグ

●専用回線モデム

電力会社向けの専用回線モデムです。

とくに信頼性と長寿命に加えてコストダウンが要求されました。

(1)防湿コーティング

(2)広温度範囲の部品選定、メーカー交渉

(3)温度、湿度試験

(4)コストダウン 代理店などとの折衝

(5)DSP ADSP2105 但しソフトはソフト課が担当

●VMEインテリジェント通信ボード

客先より試作品の回路図を頂き、問題点をクリアして製品のプリント基板を作成しました。

(1)HDLCプロトコル

(2)Z84C015

(3)デュアルポートRAM

(4)不具合の解消、改造指示作成、改版

●バス変換装置

VMEとSBus、あるいはISAバス、Cバスなどの相互変換を行う装置です。

ものすごく複雑な回路でした。当時は完全に理解できませんでした。

主に上司の手伝いで、試作やノイズ試験などを担当しました。

(1)ノイズ試験 県の工業技術センターの設備を使用

(2)試作 チップ部品の手ハンダ付け、細かいジャンパー線の配線

●海苔の選別装置

海苔の工場において、穴あき、ゴミ混入、破れなどの不良品を取り除くための選別装置です。

(1)試作 Cバス基板にLCAを2階建てにしたものを製作、基礎実験を行いました。

(2)CCDラインセンサカメラ 試作、改良

●ターミナルサーバ

RS−232Cを8ポート装備し、モデムを接続することで、社外から社内ネットワークへのアクセスを

可能にする装置です。原型は、先輩が担当した機種で、ファームウェアなどを変更したものです。

MACアドレス生成プログラムの修正。過去に上司が作ったものを、この機種用に変更。

PC上でMACアドレスを生成し、ペッカーに送ってバイポーラROMに書き込む。

検査手順書などの作成。

●インテリジェントLANボード

当時はパソコン本体の性能が低く、LANボード自体にCPUを搭載するインテリジェントタイプが

主流でした。CPU(MPU)は主に68Kを使用していました。

特定客先向けで、いろいろなパソコンの機種に対応した製品体系があり、すでに上司や先輩が

それぞれ担当して製品化していました。その修理や、検査ジグ製作、資料作成などを手伝いまし

た。

●製品の取扱説明書 各種

いくつかの製品の取扱説明書の作成と、校正を経験しました。

●福祉関係機器

聴覚障害者用のポケベル装置(微弱電波)です。

最初は、Z80(川鉄の互換CPU)にて試作。ハードウェア設計と、ソフトウェアの一部(BIOS)、

プロジェクトの管理を行いました。BIOSはZ80アセンブラにて作成。

さらに小型化・低消費電力化が要求された為、H8/3048Fにて再設計しました。H8/3048Fの

開発環境HEWに移行。以前Z80アセンブラで作ったBIOSを、C言語に移植しました。

低消費電力化、高密度実装、そして初めての機構設計(ケースのデザイン、内部の部品

レイアウト検討)を習得しました。

微弱電波に関する知識、電波法、微弱電波の認定などについても習得しました。

●遊技機セキュリティ

いわゆる「ゴト」行為に対する警報機、不正電波センサー等

県警届出書類の作成

特許書類・図面作成、弁理士との打ち合わせ、申請

●分析・鑑定・鑑定書作成

某官庁の依頼による電子機器の分析・鑑定

鑑定書の作成

再現環境(実験装置)の製作

●遊技機メーカーの手伝い

開発段階における試作品の検討と、製作

(メインの開発そのものには関わっていません)

既存機種を流用してテストできるように、改造して開発環境の構築

主にハードウェアに関するアドバイス、技術コンサルティング

全防連工場検査立ち会い(副責任者)

試打用のテスト装置一式の開発と運用

(主基板を接続し、実際の遊技と同様の信号を送り込み、遊技結果を集計、プリントアウト)

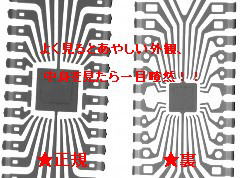

●X線検査

以前は近いところにX線検査装置があって、いつでも使えました。その当時、検査の依頼を

受けて、X線撮影サービスをしていました。そして、これを活用するための簡易マニュアルも

自分で作成しました。X線装置は、「非破壊検査株式会社」製でした。

基板の部品実装業者の依頼が最も多かったと思います。近年は、 BGA

パッケージが

増えて、ハンダ付け箇所が直接見えない為、X線撮影が必須になってきています。これを

使うことで、ブリッジや未ハンダがハッキリわかります。

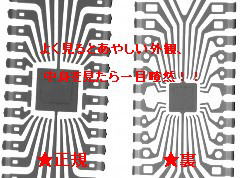

依頼を受けた物の写真は掲載できませんが、私がテストの為に撮影した、「裏ロム」の

X線写真を掲載します。(実際はもっと大きく、鮮明です)

古い廃棄パチンコ台に付いていたもので、同じ機種の他のものと、形が微妙に違ったし、

文字の印刷がカスレたりしていました。ペッカーでベリファイしてもエラーにならなかったが、

ひょっとして・・・と撮影したら、中身が違う!!

現在では、単体のROMは使われておらず、ワンチップになっています。

そして、ROMやCPU以外にも(ロジックICに)細工がされていることが多いようです。

遊技機の挙動がおかしい、というので調べたら、なんと、ICの裏側をほじくって、そこに

8ピンのPICが埋め込まれていました。ハンダ付けも上手だし、あきれるやら、感心する

やらで、複雑な気持ちになりました。(良いこと、悪いこと、は別として、彼らゴト師の

研究熱心な姿勢と行動力は尊敬しています。見習うべし)

●

作成途中です。時々、追加します。

■22 ミニ半田槽

組み立て配線の作業をしていて、あの、 リード線 の 予備半田 が手間ばかりかかって

大変だ・・・・・・そういう悩みは有りませんか?

予備半田というのは、リード線の先端をむいて、予め半田を付ける作業です。

半田揚げ

という言い方も有りますが、とにかく、1本ずつやっていくのは時間がかかりますね。

半田槽 が有れば・・・ちっちゃいのでいいから・・・でも、お金は無いし時間も無い。

今すぐ欲しい。作業がはかどらない、困った困った。

そんな時に、現場で作ったのがコレです。

アイディア自体は、昔からあるもので、私のオリジナルでは有りません。高校生の頃から

知っていました。しかし、作ったのは最近のことです。今日?です。

就職して最初の会社で、いきなり本格的な半田槽を見たり使ったりしていたので、こういう物を

作る必要に迫られませんでした。半ば、馬鹿にしていた面も少しあったと思います。(反省)

いきなり必要に迫られて、古い記憶を思い出しました。現場には、使っていない60Wのコテ

あるよ、金属の小皿もあるよと、それでこしらえたものです。

金属の小皿というのは、プラモの塗装の時に使った覚えがあるものです。ハンダゴテは、

コテ先がビス止めしてあるやつが良いです。小皿に穴をあけて、そのビスで共締めします。

あとは、このハンダゴテが傾かないように(水平を維持するように)、台を工夫します。

木やブリキ板などを使って、しっかりしたものにすると良いでしょう。

最初に半田が溶けるまで、少々時間がかかります。小皿から熱が逃げやすいため、

中央付近から徐々に溶け始め、最後に周辺が溶けます。

投入する半田は、棒半田(インゴット)が良いのですが、そこらへんには有りません。

普通の糸半田(ヤニ入り)で間に合います。但し、最初はフラックスの煙が多いので、

フラックスが飛んでしまうまで、換気をよくして煙を追い出すことです。

溶けたフラックスが、半田の上にいつまでもジュクジュクたまっていたら、ヘラや綿棒などで

除去して下さい。

半田がじゅうぶんに溶けたら、準備完了です。

リード線の先端をむいて、フラックスを少し付けます。そして、溶けた半田につっこみます。

すぐに半田が付くでしょう。

細いリード線ぐらいならすぐに半田がつきますが、太い線や、端子の場合は、半田の

なじみ具合を見ながら、なじんでから引き上げて下さい。

しばらく使っていると、半田の表面が薄紫色になってきます。半田が酸化しています。

これは、ヘラや綿棒などで表面をなぞって、端に寄せれば再びキラキラした表面になります。

加工物に付着しないように、随時、「カス」を掃除しながら使って下さい。

ここで使ったハンダゴテは、ヒーター部分が円筒形なので、小皿に熱を伝える形状としては

適切ではないと思います。手元にあったから使っただけで、できれば、ヒーター部分が平らに

なっているタイプを選ぶと良いでしょう。(例えば、 goot の BNシリーズ )

コテ先を外した方が良いのかどうかですが、とりあえず付けたままで良いでしょう。ある程度、

温度を維持する働きがあるのではないかと思います。はずしたら、温度が上がりすぎたりしないか

気になります。(よくわかりません)

最後に、念のため書いておきますが、必ず自己責任で使用して下さい。当方は、一切の責任

を負いません。

(後日記)小皿をビス止めしている部分の下側から、半田が少し漏れていたのを発見しました。

しみ出していた程度で、問題になるほどではありませんが、何らかの対策は必要でしょう。

熱でゆるんだのか不明です。小皿とビスの間にワッシャーを入れるとか、何か有効な対策を

考えてみます。

また、小皿の金属が半田にとけ込む「食われ」の可能性も意識していますが、未知数です。

問題になるかどうか、今のところわかりません。

万一、半田がこぼれても被害がないように、下に金属製のトレイを敷くなどの対策を、必ず

実施して下さい。こぼれてからじゃ遅いですよ。後悔しないように!

■23 プリンタ節電機

トランジスタ技術 の2002年6月号に掲載されたものです。

これは、印刷開始時にプリンタの電源をONにして、印刷しない時は電源OFFにする付加装置です。

当時キヤノンの LBP−320 を使っていて(今も使っている)、こいつには電源スイッチが無く、

購入時から違和感を感じていました。コンセントに差し込んでいる限り、本体のLEDが点灯し

続けるのが気になっていました。夜中でも真っ暗な部屋の中で、そこだけ光っているわけです。

何もしないのに電気を食っているのです。こんな無駄があるでしょうか。たとえ少なくても、

タダメシを食わせるわけにはいきません。

いちいちコンセントから電源プラグを抜いたり、タップの電源スイッチを入り切りするのも面倒で、

実際には切り忘れもあるでしょう。やはり自動で制御しましょう。

大昔?のプリンタを制御した経験のある方なら、STB信号を監視すればできる??と、ピンと来た

でしょう。現在のパラレルポートは、別のやり方になっていて、要するに、ネゴシエーション信号と

いうものを検知すれば、印刷開始だと分かるのです。

印刷データが流れる限り、ネゴシエーション信号が発生する(のだったと思います。5年前なので

忘れました)ので、それをトリガにしてタイマーをリトリガすれば、電源ONが継続されるわけです。

印刷が終わり、トリガが途切れたら、確か1分30秒ぐらいでタイムアウトして、電源OFFになりま

す。

これが現物の写真で、制御ボックスです。写真がありませんが、SSR (ソリッドステートリレー)

を組み込んだ電源リレーが別にあります。

USBは電源を取っているだけです。

USB電源ネタでは、いろんな製品が世の中にありますね。コーヒー保温とか、扇風機とか、

マッサージ器とか。いろいろ検索していたら、USBをたくさん束にして、焼肉を焼いているのも

ありました。

ACアダプターのプラグは、SSRへの配線になります。手軽なコネクタという事で使いました。

いまは、プリンタ接続がUSBとかLANに変わってしまいましたね!

LBP−320は、いまも使っていますが、LANのプリンタサーバで接続しており、電源は、

いちいち電源プラグを抜き差ししています。プリンタサーバと、プリンタのパラレルポートとの

間に入れられると思うのですが、ケーブルを準備しないといけないし・・・結局、出番無しです。

トホホ。

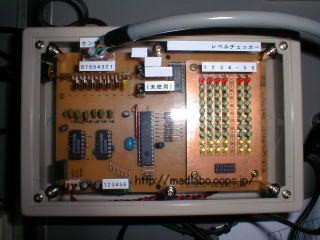

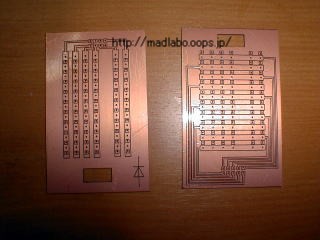

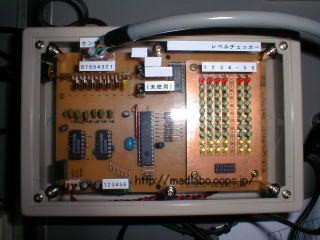

■24 検査ジグ レベルチェッカー

これは、複数のセンサ信号レベルを測定するためのチェッカーです。

古い写真なので電池ボックスが付いていませんが、この後、電池ボックスを取り付けて、

持ち運びやすくしました。

これの原型になった基板があって、それは私が設計・製作したものでは無いのですが、

ユニバーサル基板むき出しのまま使われていてボロボロだったのです。

「ずっと使うんだから、ケースに入れろよ」と言っても本人は聞き入れないので、

私がお手本を見せてやろうと思って、作りました。

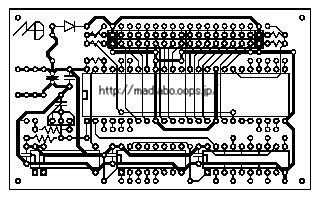

基板は切削としました。その理由は、機械的にしっかりした物にしたかったのと、複数

製作することになっても容易に対応できるようにするためでした。

基板寸法と穴位置は、サンハヤト の ICB-504 と同じにしました。ケースは、タカチ

の

PK-180S で、パネルはLEDが見えるようにするためアクリル板で新しく作りました。

入力信号の設定に関わる部分は、写真では見えづらいですが、縦型の基板モジュール

とすることで、実装密度を向上しました。また、やはり見えづらいですが、予備のパターンを

設けているように、モジュールの増設スペースを得ることにつながりました。

レベル表示のLEDアレイは、仕様的に市販品では合致するものがなく、独自に

汎用の赤・緑・黄LEDを並べて作りました。

経験のある方はお分かりかと思いますが、LEDアレイのマトリクス配線は、片面では

できません。タテヨコの配線がクロスするためです。

これを作った当時は、まだ私の切削基板技術が発展途上で、両面板を切削する

自信がありませんでした。そこで、2枚の片面板を重ね合わせて、両面板を構成しました。

上記の写真は、最終版ではありません。最初の試作です。よく見て考えると、間違いが

わかると思います。

ダイオードマークなんか入れて遊んでいる場合じゃありません。LEDを実装する途中で

間違いに気づきました。

いずれにしてもスルーホールができないので、両面から半田を盛り上げる必要があります。

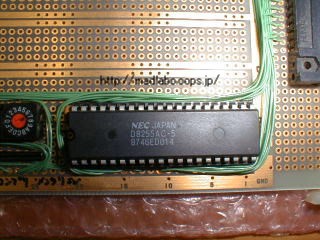

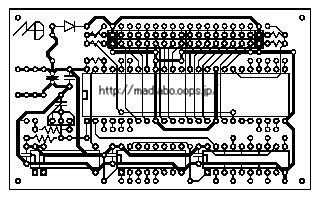

■25 汎用I/Oボード

こんな古いものを載せてもしょうがないと思ったのですが、受託の開発・設計案件は、機密保持が

ありますので、いくら面白い物でも載せられません。自分で自分のために作った物なら、その点に

関しては無難ですから・・・。

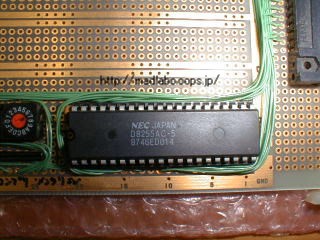

これは何かというと、PC−9801シリーズ用の汎用I/Oボードです。懐かしいCバスです。

これを作っていじくっていたのは、確か・・・・・・1993年頃ではなかったかと思います。当時、すでに

古い機種だったPC−9801UV11を使い、C言語でプログラミングして何かを動かそうとしていたと

思います。その「動かす」テーマは、ROMライターであり、また、GALライターでした。

確か、トラ技の製作記事にGALライターがあって、パソコン側のI/Fとして、これが必要になった

のではなかったかと思います。

この基板を見ると、それ専用ではなくて、他にも流用できるようにアドレス変更可能としたり、別の

回路が組み込めるように、ユニバーサル基板の空きをできるだけ確保するという考えがあったのかな、

とも思います。

なにしろ、このユニバーサル基板は、安月給の私には、とんでもなく高かったのです。

そのわりには、当時、2ポートのRS−232Cカードを作るぞ!!と張り切って製作したのに、

結局は挫折してしまい、この高いユニバーサル基板を1枚無駄にした、という歴史もあります(笑)。

左の写真・・・アドレスデコード回路と、データバスバッファ

688とか、245という数字が頭の中に浮かぶでしょう。

右の写真・・・有名な8255 (PPI、プログラマブル・パラレル・インターフェース)

この配線のやり方は、当時こだわっていたスタイルで、ラッピング線をピーンとつっぱって

つないでいます。振動に対しては心配な感じです。(当時は、これが格好良いと思っていた)

しかし、右の写真のように、ゆるやかなカーブを描いてコネクタまで走っている配線も

あります。ボンドで止めたり、結束線でしばっていないのに、なんで浮いたり、バラバラに

ならないの?と思うでしょう。

これは、線の巻きグセを利用しています。線が望むように引き回してやると、素直に

基板に張り付いてくれます。面白いもんです。

ユニバーサル基板 配線 コツ というキーワードで来られる方が時々いらっしゃいますが、

私の基板は参考にしない方が良いでしょう。

開発者にとって、配線の見た目がどうのこうの・・・は、重要ではありません。とにかく、回路を

動かすことが目的です。もちろん安定して動かないと、何をやっているのかわかりませんので

半田付けは確実に、間違いがないように配線します。

開発途中では、何度も、回路を変更したりしますから、最初から美しく組み上げてしまったら、

いじりにくくなります。そこのところを、はき違えないようにしたいものです。

ちょっと微妙なんですが、配線がいじりやすいように、ある程度、整理して配線する配慮は、

必要です。いわゆる、モリソバ、スパゲティ、にならないようにするという事でしょう。

配線が美しい、というよりも、すごい例をご紹介します。

(1)「初歩のディジタル回路3 手作りマイコン」

学生時代にハードウェアを独学した時にお世話になった本です。

ユニバーサル基板の配線がカクカク、キッチリで、非常に個性的です。

おそらく、事前によく配線計画を練ってから、配線したと思います。

(2)放課後の電子工作 サイト → ココ

まあとにかく、作品の写真をご覧になって下さい。

これら以外にも、もうひとつ思い出しましたが、10年以上前のトラ技の付録で、アナログ回路の

配線をスズメッキ線で美しく引き回しているのがありました。これも印象的でした。

もはやビョーキの世界です。

技能検定か、技能オリンピックだったか忘れましたが、半田付けの映像を見た事があります。

回転台の上に基板を置いて、それをクルクル回しながらメッキ線を曲げて半田付けしていく・・・

チャッチャカチャッチャカ・・・とにかく速いです。

■26 SCSIボード(SPC)

10年以上前に、HDD無しのパソコンや、ワープロにHDDを追加する改造が流行した事が

ありました。SCSIチップとしては、富士通の MB89352P を使用し、アドレスデコーダを組む

ぐらいでSCSIが追加できたのです。ドライバはフリーウェアで各機種用が有りました。

(ちなみに、Easy Hardと言って、パソコンのパラレルポートから配線するだけで、SCSIの

HDDを動かす方法もありました。機種は、IBM−PC/AT及び互換機でした。パラレルポート

が双方向である事をうまく利用したわけです)

ここに紹介した物は、PC−286BOOK−L用です。製作は、依頼者側から頼まれたのか、

どこかに改造方法が書いてあったのか、今となっては記憶が定かではありません。たぶん、

PC−9801シリーズ用の改造例があって、エプソンのPC−286BOOKでも同じようなもん

だろうと考えたのかもしれません。確かLスロットと言ったような気がします。エプソンのノート

とかラップトップに付いている拡張スロットの名称です。ほとんどの信号は、そこから取れたの

ですが、いくつかの信号はメイン基板の中から必死で探し出したような気もします。

当時の写真がありました。PC−286BOOKを分解して、中に組み込んでいる様子です。

そういえば、途中でうまく動かなくなって、ドライバ自体にパッチを当てようと、8086アセンブラを

勉強して、SYMDEBか何かで逆アセしたり修正したり、何かやったような記憶があります。ある

特定のソフトか、何らかのハードウェアとの干渉があって、アドレスを変えたのか、確か、そのへん

ではなかったかと思います。(古い記憶なので忘れました)

汚い字で SCSI by MAD と・・・

汚い字で SCSI by MAD と・・・

これは一番最初に作ったもので、ユニバーサル基板を使用しています。

ケースはPC−286BOOK−Lの拡張スロット(確か、メモリかモデム用)に予め入っていた

もので、これが空っぽだったものですから、ちょうど良いスペースという事で利用しました。

でも、狭い所に詰め込むのを優先したため、ジャンパー線が飛びまくっています。

すでに取り外してしまって、写真には写っていませんが、パソコン内部の基板との接続が

かなり本数が多くて、ゴチャゴチャしていました。これを取り付ける改造時には、パソコンを

いったんバラしてから、基板の両面に線をつないでいました。

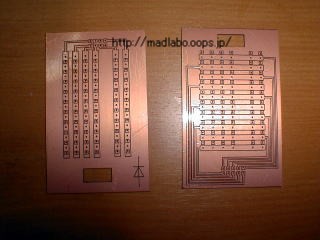

最初のユーザには好評で、その評判を聞いて、続けて注文が入ったため、感光基板で

製作しました。ちょうど「エレクトロニクスライフ」誌の付録に、フリーウェアの基板CAD

「KBAN」が付いてきたので、それを活用したのです。

まだまだ不慣れな頃でした。

まだまだ不慣れな頃でした。

しかし、SCSIコネクタはハーフピッチで、当時はそこまで作れなかったのか、面倒

だったのか分かりませんが、これだけは、既製品を「ブッタ切って」使っています。上の写真で

3番の左側です。コネクタ部分は緑色の基板で、これは、ある基板の一部を切り出したもの

です。

2台目以降は、どのようにしたのか覚えていませんが、同じようにしたのではないかと思い

ます。

納品前に、エージングと信頼性テストを行いました。2台のHDD間で、相互にファイルを

コピーし合って(キャッチボールのように、相手にコピーしたら自分の中のファイルは削除)、

24時間ぐらい連続で動かし続け、ファイルが化けないことを確認したのではないかと記憶

しています。

勤務していた会社の仕事とは別に、お金を頂いて行った改造ですから、これも仕事と

言えます。

■27 ゴキブリ退治機

これは11年ぐらい前に、試作だけで終わったものです。

飲食店の悩みは、ゴキブリなどの害虫です。その店舗だけ駆除しても、また近所から

引っ越してきたりします。いつまでもきりがありません。何とかならないか、という話が

ありました。

「くん煙式」(例えばバ○サン)は、煙が出るので火事と間違われないように気を遣い

ます。最近は、足で踏むとスタートとか何とか、スプレー方式が有りますが、当時は

ありませんでした。

あれこれ考えるうちに、ふと、つり下げ方式の薬剤があった事を思い出しました。

これは一種類しか商品名を思いつきません。バポナです。これに風を当てて、強制的に

室内に成分を拡散させる装置を作ることにしました。

構造は単純で、箱の中にファンが有り、バポナを5枚並べたホルダーに風を当てて

成分を含んだ風が吹き出し口から出るようになっていました。タイマーを備え、店の

営業が終わる深夜にスタートし、朝になると切れるようにしました。

とりあえず1台を試作し、現場に持ち込んでテストしてもらいました。その後、様子

を見に行ったのか、使い切りカメラを渡して写真を撮ってもらったのか、古い話なので

記憶があやふやです。

一晩あけて様子を見たら、Gの死骸がたくさん転がっていた、効き目があった、

という報告は聞きました。

しかしですよ、これは、ハッキリ言って「毒ガス発生器」です。これを飲食店じゃなくて

駅のホームにでも仕掛けたらテロ行為になるかもしれません??

成分はジクロルボス、有機リン系の農薬です。薬屋で購入する時、名前を書いて

印鑑を押した覚えがあります。

そして、人が常時いる場所では使用できない旨、説明書に記載があったように

思います。だから、本当に安全だろうか、大丈夫だろうかという疑問と不安があって

シェル(当時の販売元)に電話して問い合わせた覚えもあります。

テスト現場の店員には、翌日の営業前に必ず換気をして下さい、という指示は

していました。

だけど長期的に考えたら、効果はあるけど不安もあるし、自信の持てない物は

売ってはいけないと思いました。それから、同様の装置を売っている業者がいる

という話も当時聞いたことがあります。

致命的?だったのは、ある料理人の話でした。こんな物作ったよと話したら、

そんな機械は必要ない、自分は天井からバポナを吊して、営業後に扇風機を

回したまま帰ってるから、とのこと。そうか、その手があったか、それを言っちゃ

おしまいよ、という具合です。

これで結局、ボツになったわけです。

■28 遊技機試打装置

遊技機の開発段階では、その性能を実測する必要があります。すなわち、

連続して試打を行い、その結果を集計してデータ化します。それを見て

プログラムを調整し、希望する性能に近づけていきます。もちろん、「規制」が

ありますから、それも考慮します。

最終的には人間が遊技するものですから、リアルなデータを得るには、本当は

人間が何人も並んで、朝から晩まで打ち続けるべきですが、いつでもそういう

わけにはいきません。

(実際に人間が打つことも当然あります。私も、イヤというほどやりました)

そこで、人間に代わり、自動的に遊技をしてくれる装置を作りました。

この基板と、遊技機の主基板を1対1で接続すれば、それだけで自動打ちが

できるようになっています。これは、以下の機能から構成されます。

1つめは、リールの代行機能です。実機の筐体は大きくて、何台も並べて

置く場所がありませんし、リールが回転したり停止する騒音も結構なものです。

リール(回胴)というものは、ステッピングモータとインデックスセンサから構成

されます。一般的には、1周の切れ目のタイミングでインデックス検出します。

つまり、モーターを回転する信号を監視し、回転中ならば一定時間ごとに

インデックスパルスを返してやれば、リールの代行になるわけです。ただ、

ほとんどのメーカーは1周ごとのパルスになりますが、ごく一部のメーカーは

1コマごとにインデックスが出る為、その信号生成プログラムに苦心したのと、

どちらにも使えるように切り替えスイッチを設けました。

2つめは、メダルセレクタ及びホッパーの代行機能です。これは簡単でした。

実機のカラクリがわかっていれば何も難しくありません。同様の信号を出して

やれば良いわけです。

3つめは、集中端子板の代行機能です。集中端子板とは、遊技機からの

情報出力の基板です。in, out, rb, bb, などの信号が出力されます。この信号を

外部のパソコン端末につなぎ、集計を行います。実機の集中端子板と同じ

回路を、この基板に含んでいます。もっとも、その部分の部品を実装しないで

本物の集中端子板を、六角スペーサで浮かせて取り付けられるようにも

基板を設計してあります。

4つめは、自動打ち機能です。これは人間が通常、遊技で行う一連の操作を

自動化したものに過ぎません。1ゲーム約4.1秒以上の間隔で行いますが、

常に一定の間隔では、ある周期をもってしまって好ましくありませんから、

乱数でその時間がバラつくようにプログラムを組みました。ただ、算術乱数

ですから、やはり長いスパンではある一定の周期を持ってしまいます。

たとえば、もとの数を5倍して1を足す、といった操作の繰り返しで、要するに

乱数モドキです。(実際のプログラムではもっと複雑な計算をしています。)

熱雑音を用いた物理乱数チップが当時発売されたので、資料を検討して

いましたが結局は間に合わず採用しませんでした。

(そこまでしなくても良かったという理由もある)

5つめは、設定変更機能です。遊技機には通常6段階の設定がありますが

それは設定カギや設定変更ボタン、電源スイッチ、回胴回転始動装置(スタート

レバー)の操作により行います。ところが主基板だけですから、筐体のそれらの

スイッチ類の代わりになるものを設けなければなりません。単純に、設定値の

表示7セグLEDと、それらスイッチ類を基板上に並べました。

この基板と、主基板さえあれば、それだけで実機動作に近い状態になります。

この1セットを、棚にたくさん並べて、できるだけ多くの台数をテストします。

あとはスイッチをONして、つけっぱなしにしておけば自動的に試打データが

蓄積されるわけです。何台も並べて同時に動かしていると、リレーがカチカチ

カチ・・・(スタート時など)と、にぎやかな音をたてて合唱するので、なかなか

面白いものでした。

その後、この基板では大きすぎる、ということで、基本的な機能にしぼった

弁当箱サイズのものを製作しました。リールは実際に回るんですが、メダル

の投入も払い出しも内部で処理するので、比較的、静かでした。

余談ですが、上の写真の基板は、回路とプログラムを自分で設計したあと、

基板のアートワークと部品実装まで、丸投げで外注に出しました。あまりにも

忙しかった為です。

ところが、出来上がってみたら色々問題があって、部品の欠品とか色々でしたが

一番すごかったのは、パスコンが一カ所に集めてあった事です。

たしかPICの電源ピンのまわりに、0.1μFと10μFを各2個ずつ配置するように

指示したはずだが・・・見てもその場所にありません。おかしいな、と見回したら

基板の隅のほうに、それら全部まとめてあったという・・・・・・。

こんなレベルで、よくアートワークの仕事やってるよなあ、と思いました。

(どうりで安かったわけだ)

いつも、何でも自分で全てやろうとする性格なので、それまでも、そのあとも

基板のパターンを1本ずつ追ってチェックするぐらい徹底していたんです。

ただ、その1回だけ、完全に任せたための失敗でした。指示書をきちんと書いて、

その通りにやれ、と指示したのに、結果として守られなかった。

上層部から、「お前は仕事を他人に任せろ」などと圧力をかけられたから

でしょう。それで全部任せた結果がこれです。安心して任せられなくなりました。

だから私は、仕事をたくさん抱えてしまうんでしょうか。でも任せられる人が

いません。結局、自分でやるしかありません。

■29 集中端子板検査ジグ

遊技機からの遊技情報(IN, OUT, RB, BB等)は集中端子板から出力されま

すが、工場での出荷検査時に、これらが全て正常に出力されているかどうかの

確認をします。そのために製作しました。

趣味の「家スロ」で、ダイソーの万歩計を並べて、いわゆる「データカウンター」を

作っている方もいらっしゃるでしょう。それとほぼ同じです。5つ並んでいるのは

デジタルカウンターです。

検査用のROMとして特別なプログラムを作り、検査の時だけ、それを装着して

テスト打ちをします。3回スタートすれば当たる、というようなものです。これが

製品版のROMを使えば、検査を何回もやっているうちに偶然当たってしまって

毎回同じ結果になりませんからね。

つまり、3回スタートして当たる、という動作が決まっているから、集中端子板から

出力される信号のパターンも毎回同じです。この数字を覚えておいて、テスト打ち

のあとにデジタルカウンターの数字と見比べて良否を判定します。

たしかデジタルカウンターのひとつは、リール回転を見ていたと思います。

集中端子板4型までは、モーターの信号がそのまま出ていましたから、それを

監視することで、スタート回数として数えるように構成したと思います。

遊技機業界はとっくの昔に引退したので、もう忘れちゃいましたね。

■30 モデムの修理と改良

もうアナログモデムなんか過去の遺物になってしまいましたが、かつては

大活躍していたのです。とくに、パソコン通信が流行した90年代後半は、

そうでした。

当時、私にとってモデムは重要な研究テーマでした。仕事でも関係して

いました。自分のパソコン通信ネットでも、モデムをテーマにした専門の

掲示板を開設して、よそにない、技術的な議論を交わしていました。

モデムの初期化コマンドで困っている人たちにアドバイスをしたりしていま

した。いまでこそ簡単にプラグ&プレイというのか、何もしないで使えますが、

当時は初期状態では性能が発揮できない機種が多く、初期化コマンドを

設定してやる必要があったのです。その内容が複雑難解なため、困って

いる人からモデムの説明書を借りて、適切な設定を指導していました。

その頃、いろんなメーカーから・・・、それこそ有名大手メーカーから、

ほとんど名前も聞いたこともないような弱小メーカー、海外メーカーまで、

本当にバラエティに富んでいました。

その中で、評判の良いメーカーと悪いメーカーがありました。ハッキリ言って

悪かったメーカーのうちのひとつはアイワで、BBSで、よく話題にのぼって

いました。

モデムの話題は、あのメーカーはやめておけ、こっちのほうがいい、という

具合でしたが、「なぜ良いのか、悪いのか」、本当に分かっていた人は

ほとんどいなかったと思います。雑誌や、買って試した人の感想の受け売りか、

だいたいそんなところだったと思います。

こちらは専門家ですから、掲示板などで偉そうなことを言っている人が、じつは

わかっていないことは見抜いていました。あまりにもいい加減な情報を流している

ので、我慢できなくなり、その掲示板に書き込みました。あなたはこういう事を

言ってるけど、間違っているよ。実際に測定した結果を示します。これはこうです。

こういう理由だからこうなるんです。根拠もないのにいい加減なことを言うのは

適切ではないと思います。・・・と反論したら、無視されたか、それか議論になったか、

もう昔のことなんで忘れましたが、面倒なことになったのを記憶しています。

実測データの裏付けのある真実を書いても、「それってウソっぽいです」なんて

書かれたことがあります。まあ、みんな、言う(書く)ばっかりでしたね。回路を

追ったり、波形を見たり、ROMの中身を吸い出して逆アセしたり、自ら手を

動かしていた人はいなかった。口先だけ。それで、ウソでもいい加減でも、

発言力が強い奴が勝つような感じでしょうか。真実は否定される。ウソっぽいって。

そもそも、素人の中に入っていったのが間違いだったのかもしれない。相手を

しないで放置しておけばよかった。

まあ、若かったですね。今はしません。関わっている時間もありません。掲示板

などで、熱くなってああだこうだやっているのを見かけると、疲れます。勝手に

やってて下さい、と思います。

余談・・・

リアル世界でも、何でこんな事に熱くなるの?と思うような人間に出会った事が

あって、本当に精神的に参ってしまったことがあります。

某:「マエダさん、日本勝ちましたね」

M:「ハァ?なに?第三次大戦でも始まったの?」

某:「何言ってんですか、サッカーでしょ、ワールドカップ!!」

M:「そんなの知らないよ、テレビ見ないし、見るヒマないし興味ないし」

某:「えーっ、サッカー見ないなんて、非国民!!!!」

ここで某の目はすわり、顔は赤くなり、耳や頭のてっぺんから煙が吹き上がり

ました(?)。さらにヒートアップして、ベラベラ、ベラベラ・・・機関銃のように

自己主張しゃべりまくりです。ああうるさい。

いつもこんな調子で、何かのきっかけでスイッチが入り、バチ〜ンとキレるので、

クールで我慢強い私もとうとう頭にきて、「ああ、うるさい、そんなことで熱くなるな」と

言ったら、さらに火にガソリンを注いでしまったようで、バーーーンと、外に飛び出して

いって、そのへんを一周走り回って帰ってきました。なんだこりゃ?

非国民、だなんて、やっぱり今は、第三次大戦中じゃないのか?

本当に見ないと非国民なら、視聴率は100%に近いはず。なんでも、聞くと

朝の3時か4時に起きて生中継を見ているそうだ。そんな時間によく起きられるな

と思う。私ならビデオに録画しておくが・・・そういうもんじゃないらしい。(そういう

もんじゃない、というのは、生中継を見なければいけないという意味)

私に言わせれば、見ている見ていないで熱くなるのはおかしいし、他人と話題を

合わせるために見たくもないものを見る必要もない。他人がやっているサッカーを

見て、なんで夜中に起きてまで熱くなって応援するのか理解できない。(やらない

けど)自分でボールを蹴って試合をしている方が熱くなるし、楽しいのではと思うが。

見たい人は見ればいいし、そういうのは自由だと思う。話題が合わなくても、

そうですか、見ないんですか、で済ませるのが普通だろうし、話題を合わせる事に

何か過剰な期待をしているのか、なんなのかよく分からないが、とにかく一触即発

の爆弾のような人間の相手は疲れる。こういう人間や、合わない人間とのつきあい

などがあるから会社勤めは好きではない。自分を曲げて他人に合わせるのが

サラリーマンなんだと聞いたことがあるけれど、それは私には受け入れ難い。

でも何とかうまくやりくりして折り合いをつけてうまくやっていかなければならない

のです。人間相手は難しい。こんなことを考えていたら、回路とかプログラムの

ことで悩んでいるのがとても小さく思えます。人間相手で苦労することを思えば

回路とかプログラムなんか屁のようなもんです。意図したように動かすまでには

それなりに苦労しますけど、正しく作ればちゃんと動いてくれるし裏切らない。

これが、バカを相手にした場合は、でかい声でギャンギャン言い返したり色々

メチャクチャで、裏付けのある真実を言ってもウソっぽいと言われるし、ああ言えば

こう言う、ベラベラ、ベラベラ・・・。ああ、疲れますネ。

脱線しました。

私自身、新製品が出るたびにモデムを次から次に買い足しては実験したり

解析したりでそれなりに勉強になったと思います。しかし、一番最初の14.4K

モデムが6万円は高かった!よう買うわ!!(笑)

アイワ PV−AF144V5、一番最初に出たことで話題になったが、トラブルでも

有名になった。私は、その原因究明も独自に行って、ネットで発表した。初期ロットの

不具合をメーカー修理に出したら解決したがいったいどこがどう変わったのか。その

前後を調べて、どこが違うのかを明らかにして、この症状に対してはこの改良は

どのような効果があるのか、文章をまとめました。モデム研究を始めたきっかけが

このアイワPV−AF144V5なんです。

アイパターン観測用基板まで作ったりして、しかも、仕事と趣味用と、2個、いや、

もうひとつ作って欲しい人に売った覚えがあります。モデムデータポンプから3本の

信号線を引き出して、外部回路につなげばアイパターンが観測できたのです。

さて、本題の「モデムの修理と改良」に入ります。

ひとつの例として、ポケットモデムをご紹介します。ポケットモデムというのは、

今では考えられませんが(?)、モバイル用途をメインとして考えられたモデムで

す。当然、持ち運んで使うために小さいサイズになっていて、電池で動作します。

ただ、小さいスペースに部品を詰め込んでいましたから、いろいろ無理があり

ました。

本来は、回線側の回路とそれ以外の回路は、絶縁をしなければならないので

すが、アイワは内層の分離もせず、アナログとデジタルGNDもゴッチャでした。

ポケットモデムなら、なおさら部品の配置(つめこみ)が優先となり、絶縁や雷対策は

考慮されていませんでした。

そんな中で問題のあったのが、ここでご紹介する機種です。

症状は、「うまく接続できない」、「通信速度が上がらない」、「切れやすい」といった

ものです。

モニタ音を聞くと、ハム音が混じっていました。そして、回線側とそれ以外の回路との

導通関係を調べると、本来は導通してはいけないのに、ある程度の抵抗をもって

導通していたではありませんか。

一体、どこでつながっているんだ・・・・・・と調べまくりました。どこで導通しているのか

探すのは、とても手間のかかることです。怪しいと思った部品をいったん取り外し

導通をみてから、また戻す、という作業を繰り返しました。

もう絶望的な感じもしましたけど、とうとう見つけたのは次に示す写真(左)のトランジスタ

でした。

この緑色のトランジスタ(NEC 2SA1400)の下で、ショートしていたのです。

トランジスタの背中には金属が露出している部分があります。そこと、基板のビアが

触れていました。こんなところにビアを打つなんて・・・アホとしか思えません。

この前か、あとの機種でも同じ失敗をしていました。あきれました。

このトランジスタ回路の役割は、回線の直流ループです。簡単に言うと、電話機

の受話器を上げた状態、すなわちオフフックと言いますが、この状態をループが

形成されたといいます。回路的につながっている状態なのにオフというのは変

ですけど、そういう言い方をします。受話器を置いた状態はオンフックです。

当然、直流ループは切れています。

ライントランスは小型のもので、直流が流せる仕様ではありません。そこで、

コンデンサで直流カットしています。しかし直流ループは必須です。そのための

回路がこれなんです。

回線側の回路がこれで、ビアは回線以外の回路になります。ここでくっついて

しまったので、回線が不平衡になりハム音が混入したと考えられます。

これが、もし、モデムもパソコンも電池で動かしていたら、ハムは入らなかったと

思います。(症状に気づかない可能性)

応急的な処置として、いったんトランジスタをはずし、足を曲げて浮かせるようにし、

ビアに触れないように実装し直しました。これで3人ぐらい修理に回り、症状が改善

したので喜ばれました。

長くなるので細かい解説はこのへんにします。右の写真は、モニタ用のスピーカー

(圧電ブザー)です。もともと付いているやつは小さいものです。音が聞き難いもの

でした。接続音を聞くのも当時は大切なこと?でした。改造してくれと頼まれて

手元にあった一番大きいブザーと交換した、というわけです。

■31 *

■32 *

■33 *

■34 *

■35 *

■36 *

■37 *

■38 *

■39 *

■40 *

トップページへ

汚い字で SCSI by MAD と・・・

汚い字で SCSI by MAD と・・・ まだまだ不慣れな頃でした。

まだまだ不慣れな頃でした。