実績(1)

これまでの前田(個人)及び当社の開発・設計等の実績や製作品をご紹介します。

ここに掲載しましたのは、ほんの一部です。

全てをご紹介できませんが、ご参考になりましたら幸いです。

ご覧になって、欲しい物がある方、カスタマイズを希望される方、また、詳しい情報を

希望される方は、お問い合わせ下さい。

<目次>

■1 ・・・ 基板の切削例 (モジュラー対2.54mmピッチ)

■2 ・・・ PIC高速コピー機 MSCP02

■3 ・・・ 夜間自動点滅器 (ボツ)

■4 ・・・ 製品検査ジグ その1

■5 ・・・ 製品検査ジグ その2

■6 ・・・ ハーネスチェッカー簡易バージョンの例

■7 ・・・ 製品検査ジグ その3

■8 ・・・ PIC用の 開発ボード

■9 ・・・ LEDリングライト

■10 ・・・ モデムリセッター

■11 ・・・ 回線ブッチャー

■12 ・・・ 飲食店用呼び出し機

■13 ・・・ ワイヤレスチャイム受信機の抜け殻活用

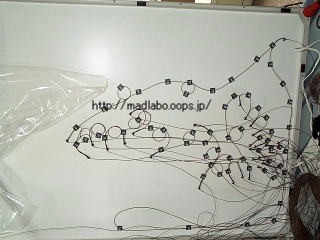

■14 ・・・ ラッピング配線の例

■15 ・・・ キーボード切替器

■16 ・・・ ISAとPCIの同居化

■17 ・・・ 防災無線の地図表示盤

■18 ・・・ 回胴停止時間測定器

■19 ・・・ 基板の切削例 (わたり配線の中継基板)

■20 ・・・ 切削加工の例 (プラケースの試作)

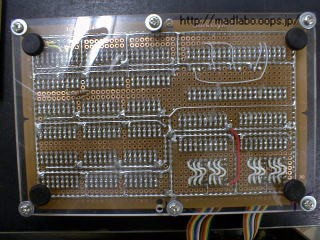

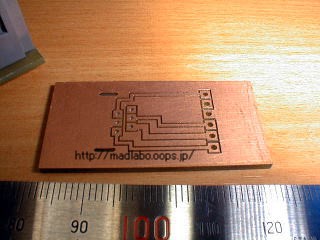

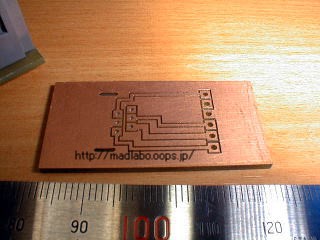

■1 基板の切削例 (モジュラー対2.54mmピッチ)

ユニバーサル基板で試作をするとき、

2.54mmピッチ以外のコネクタ、たとえばDsubとか、モジュラーが出てくると厄介ですね!

「 変換基板 」は市販されていますが、地方では通販に頼らなければならず、時間的に不利、

金銭的にも不利です。

また、市販の変換基板に不満を持った事はないでしょうか?「ここが、こうなっていれば

良いのに」とか。

そこで・・・・・・無い物は作れ!!

CNCフライス盤 を使えば、図面を描いて加工データを作り、短時間で切削できます。

しかも、自分の思い通りの物ができます。

感光基板 の処理の面倒くささもありません。私は感光基板のバキュームクランプとか

自動露光装置、エッチング槽まで本格的な設備を揃えていましたが、CNCフライス盤を

導入してから、全部売ってしまいました。

上の写真は、ユニバーサル基板に載せる物ではありませんが、切削例として掲載しました。

PIC用デバッガー ICD2 の モジュラー から、通常の2.54mmピッチのコネクタへ変換する

基板です。

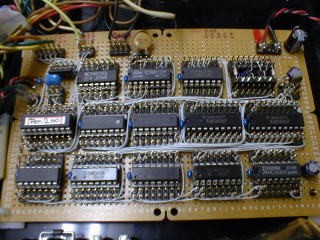

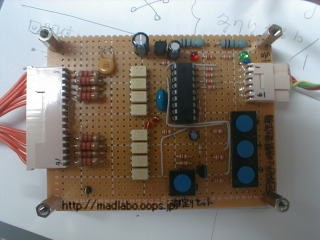

■2 PIC高速コピー機 MSCP02

PICSTART PLUS のように、パソコンとの間をシリアル通信している書き込み機で

16F877 などメモリ容量の大きいPICを書き込むのは時間がかかりますね!

実際、 16F877A で1分以上かかっていました。

PICSTART PLUSは量産用の書き込みに使う事をメーカーが推奨していないのですが

高価な専用書き込み機は、なかなか手が出ず、仕方なく使っている方も多いでしょう。

私自身も時間短縮に悩んで、とうとう自分で 高速コピー機 を作りました。

2007年5月現在、¥30,000(税込)で2台の販売実績があります。

左の写真は、開発用と書いておりますが、製品版と同じ内容です。

右の写真は、専用に作ったプリント基板です。

気になる書き込み時間は・・・(フル容量8Kワード使用の場合)

|

PICSTART−

PLUS |

MSCP02 |

| 16F877 |

2分31秒 |

0分46秒 |

| 16F877A |

1分17秒 |

0分6秒 |

この表から明らかなように、特に16F877Aの場合は大幅な時間短縮が

実現しています。

(16F877Aは書き込みアルゴリズムが改良されており、8ワードずつ

書き込む事が可能になっている為)

残念ながら、対応デバイスは16F877または16F877Aに限られています。

(もともと自分用に作ったので)

現在では、マイクロチップ純正でUSB接続の書き込み機が安い、という意見も

ありましょう。もちろん、以前からICD2がありましたから、それをUSB接続しても

書き込みが早いことは分かっていました。

しかし、製造現場ではパソコンの使用を嫌がる傾向があります。

PICSTART PLUSの操作を思い出して下さい。我々、技術者は何の抵抗もなく

HEXファイルを選択し書き込みを行っています。

あまりパソコンに慣れていない人にとっては、あの、ファイルを選んだりマウスで

操作するのが苦痛だったりするのです。

それから、現地に出張してバージョンアップを行うサービス担当者にとっても、

パソコン無しで書き込みができるというのは大きなメリットがあるのです。

ノートパソコンでも結構な荷物ですし、それに書き込み機をつないでゴソゴソ

やるのはなかなか大変です。ごちゃごちゃします。

その点、上記の書き込み機なら、マスターのPICと本体だけで作業できます。

しかも操作は簡単、コピー先のPICをセットして、ボタン1つを押すだけです。

★基板の在庫がありますので、販売可能です。(2008/12/17 現在は販売していません)

ご注文の際は、書き込み対象のPICをご指定下さい。

自分と特定ユーザ向けで作ったので、16F877または16F877Aのいずれか

しか対応できないソフトになっています。

■3 夜間自動点滅器 (ボツ)

夜間になると自動的に点滅開始し、一定時間経過後に消灯する装置です。

よく道路に埋め込んでありますが、その用途ではありません。

最初は、単純に「 暗くなれば点滅 」、「 明るくなれば消灯 」としていました。

これが初期の試作品です。CMOSのICで構成しています。

その後、暗くなれば点滅開始し、一定時間で消灯する仕様になった為、PIC

マイコンを使用して作り直しました。

いずれにしても、いかに消費電流を減らすかが重要な課題でした。

一般的には(道路の埋め込みのやつも)太陽電池とキャパシタを使いますが、

特に乾電池の使用を希望され、経費節減の為にできるだけ寿命をのばしたい

との事でした。

左の写真は、 切削基板 のパターン面を見せたもの。

右の写真は、部品を実装した状態です。

このように、ほとんど量産バージョンの基板と同じレベルの試作ができます。

防水の為、磁石を用いて外部から強制的にOFFできるようにも

していました。写真の、 リードスイッチ はそのためのものです。

結局、量産までの話にはならず、ボツとなりました。

ここで紹介することで、日の目を見せてやりたいと思います。

■4 製品検査ジグ その1

私は、最初に就職した会社からずっと、製品の 検査ジグ にも取り組んできました。

自分が設計した製品を、工場の 検査工程 で検査するための装置を自分で作るのです。

チェッカー ともいいますが、大手家電メーカでは、 プローブピン を基板に押しつけ、

全自動でチェックするものが多いですね。何もそんな複雑なものばかりではなく、

特別な配線をしたコネクタをパラレルポートに差し込んで電源ON、という簡単なもの

まであります。

検査ジグの理想は、まず、操作が簡単であることだと思います。工場のオペレータに

難しい事を考えたり判断するような負担をかけてはいけません。専門知識を持っていない

人も多いのです。技術者の常識が通用するとは限りません。電源がつながって

いないだけで大騒ぎになった経験があるぐらいです。

次に、丈夫であり、修理しやすい事です。不良が頻発するけどなぜ?という時に、

じつは検査ジグが故障していた、という事態は避けなければなりません。

とくに、抜き差しの多い配線は傷みやすく、必ずスペアを用意しておき、オペレータ

には、おかしかったら交換してみて下さいと指示します。

前置きが長かったですが、検査ジグをご紹介します。

これは自分が設計した製品用ではなく、遊技機の工場で使う検査ジグです。

遊技機 の 主基板 の受け入れ検査で、すべてのI/O機能に問題が無い事を確認します。

検査対象の主基板を取っ替え引っ替えするので、いちいち筐体に組み込んだり

はずしたり、という手間はかけられません。そのため、写真には写っていませんが、

配線を手元まで延長しています。

筐体の電源から、ボタン操作までを全て手元でできるようにしています。

さらに、 メダル投入信号 の発生と、 ホッパー機能の代行( ホッパーレス )まで行います。

フロントパネルは、CNCフライスで加工しました。きれいに仕上がっており、また、

2台目の製作もスムーズに進める事ができました。まるで製品のようだと、お褒めの

言葉を頂き、恐縮しております。

■5 製品検査ジグ その2

これも何かの検査ジグだったと思うのですが、ちょっと忘れました。

信号線をつなげば、あとはボタン1つで自動的に診断して、結果OK/NGを

LED及び音で出力するというシンプルなものです。

ケースは、タカチの PK−180S を使用しました。このケースは、使いやすい

と思います。手頃な寸法で、価格で、パネルが平板なので加工しやすいという

利点があります。

やはり切削基板と、フロントパネルの加工にはCNCフライスを活用しています。

もう1台作れ、と言われても、ユニバーサル基板のような面倒くささが有りませんし

品質も一定のものができます。

部品集めと半田付けのことだけ考えればいいのです。このくらいの仕事ならば

人に任せられるでしょう。

接続をして、ボタン1つで結果が出る、というのは便利なものです。この、自動的

にやっている事を、手動で1ステップずつ考えながら判断していたら、必ず間違い

が入り込むでしょうし、大量の処理をするのには向きません。

自動化、これは私の考えの根底にあるものです。このような検査ジグを考える

ときには、常に意識しています。

マニュアル車なんてギヤチェンジやクラッチ操作が面倒なだけです。免許はマニュ

アルで取得して、半年ぐらいはマニュアル車で通勤していた事がありますが、面倒

としか言いようがありません。

そんな話を以前の同僚たちにしたら、彼らはみんなマニュアル派で、強烈に反論

してきました。なんで反論するのか理解できません。楽しいそうです。私は、楽しい

なんて思えません。(運転自体、仕方なくやっています)

現実に、そこらへんの道を走ったところで、すぐに信号や渋滞で前が詰まって、

時によっては、歩いた方が早いんじゃないかと思うことが良くあるでしょう。やっと

信号が青になって、クラッチ、1速、2、3、4・・・赤信号、ブレーキ、クラッチ・・・1速、

・・・面倒です。楽しくないです。こういう操作に気を取られて、周囲に注意が払え

なくなるので、やはりオートマチックが良いです。もっと良いのは、運転手が雇える

ようになることです。

最初に事故した時、警察官から「お前のようなヘタクソは運転すんな、免許を返せ」

と怒鳴られました。私も本当は運転したくありません。でも田舎では公共交通が

不便だから仕方ないんです。

私が事故してみんなに迷惑をかけなくて済むように、運転手が雇えるようになる

には、お金が必要です。ですから、ぜひ仕事をください。宜しくお願い致します。

■6 ハーネスチェッカー 簡易バージョンの例

ハーネスを作った時に、テスター(導通ブザー)で、いちいち導通をあたっていま

せんか?

あるいは本格的な「 ハーネスチェッカー 」を導入しようかどうしようか、と考える向きも

あろうかと思います。

ハーネスチェッカーの機能とは何でしょうか?

まず1つ目に、結線のペア同士が正しく接続されているのがわかる事。

2つ目に、ショートしていないかがわかる事。

マイコンを使って、1と1、1と2、1と3・・・2と1、2と2、2と3・・・の組み合わせを

調べさせる、というのを思いつくでしょう。それも実際に作りましたし、良い案ですが、

もっと簡単にできないかと考えたのが、次の写真に示す物です。

標準DINとミニDINの変換ハーネスの検査用で、8芯のうち実際には4芯しか使っ

ていません。それで、押しボタンとLEDが4つずつ有ります。

使い方は簡単で、検査対象のハーネスを接続したら、ボタンを順番に押していく

だけです。

● 正しい結線 ・・・ ボタンの真上のLEDのみ点灯します。

● 断線 ・・・ LEDは点灯しません。

● 結線の入れ替わり ・・・ 別のLEDが点灯します。

● ショート ・・・ 複数のLEDが点灯します。

回路は説明する必要がなく、非常に簡単なものです。専門技術者でなくても

製造現場で自主的に製作できるのではないでしょうか。

★自動でチェックするハーネスチェッカーは、こちらです。

■7 製品検査ジグ その3

これも遊技機用ですが、遊技機の正面パネルには、レバーや押しボタンなどの操作部と

7セグLEDなどの表示部があります。

工場の検査工程で、それらの動作確認を行うための検査ジグです。

フラットケーブルを、正面パネルの基板に接続します。そして電源ケーブルを、筐体の

電源ユニットに接続します。

検査は、正面パネルのボタン等を一つずつ操作していくだけです。

停止ボタン 1・2・3、 1BET 、 2BET 、 MAXBET 、 始動レバー

、 メダル投入 、

精算ボタン 、 ドア鍵 、を操作します。

操作につれて7セグLEDなどの表示も変わり、表示が正しいか確認できます。

全てのボタン等を押し終わると、特定のランプが光って教えてくれます。

余談・・・

私はパチンコもパチスロもしません。何が面白いのか、何で「熱く」なるのか理解できません。

ゲームの内容もほとんど知りません。

単に、目で合わせてリールを止めるんじゃないの?と聞いたら馬鹿にされました。

1枚ずつメダルを入れて回していたら、なぜか笑われました。3枚ずつ入れるんだそうです。

えっ、もったいないじゃない。1枚ずつ入れれば長く遊べるんじゃないの?

なんでみんな、遊び方を知っているのかと思います。それが一番不思議でたまりません。

トラ技のフレッシュマン特集のように、パチスロ雑誌にも入門者特集号があるのだろうか?

周囲の人とか店員に遊び方を聞くのだろうか?

学生の頃、アルバイトの帰りに友達のつきあいでパチンコをやっていましたが、大損して

懲りてから全く興味がなくなりました。それ以来、全くやっておりません。

たまに、パチスロで勝てる機械を作れとか、そのようなお問い合わせを頂きますが、犯罪に

関わりたくないのでハッキリお断り申し上げます。

「あくまでも家庭用です」と言われてもバレバレです。

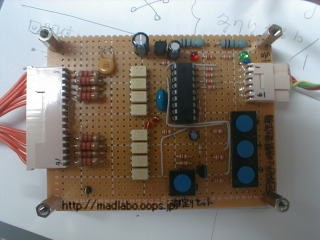

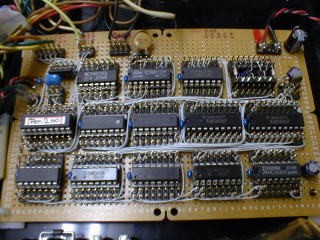

■8 PIC用の開発ボード

新しい機器の開発のたびに、PIC周辺の配線から始めたら面倒で、時間の無駄で

す。開発の立ち上げをできるだけ速く、そして容易に入っていけるようにしなければなりま

せん。

そこで、16F877を中心として、信号をコネクタに引き出したりLEDを予め取り付けた基板

を自作しました。あれこれと使い回して役に立ちました。

左の写真のもので、これはユニバーサル基板で ラッピング配線 しています。部品面に

ヘッダーを立ててラッピングしていますので、組み替えは簡単です。

右の写真のものは、その後、切削基板にして試作機に組み込みやすくしたものです。

CNCフライス盤で、何枚でも必要なだけ作れますから、いろんな試作機とかジグに

組み込んで活躍中です。

小さい写真で見にくいですが、PICのソケットの周囲に、2列のヘッダーを並べてい

ます。これは、信号をさわりやすくするために設けました。ジャンパー線をラッピングする

のにも使えます。

■9 LEDリングライト

実体顕微鏡 を購入してから、やはり、光源が必要になりました。

本来のオプションは、小型の サークライン 蛍光管のようです。

最近の流行?は、LEDで決まりでしょう。

LEDを丸く並べて、 リングライト を作ってみました。

作ったのはずいぶん以前で、まだCNCフライス盤に慣れていない頃です。

いま見ると、ここをこうしたら・・・と思う部分もあるのですが、上の写真のもので

十分に役目を果たしてくれています。

これはアクリル板を丸く切り抜いて、LEDを差し込む穴をあけただけですが

今度新しく作る時は、切削基板でやってみようと思います。

昔、プリント基板の営業マンが来た時、プリント基板で LEDリングライト

を作った

のを見せてもらいました。

しかし、今はCNCフライス盤があります。

わざわざ高価なイニシャル費用をかけなくても、CNCフライス盤があれば、

外形もパターンも取り付け穴も、全て自前で加工して、その日のうちに完成します。

★2007年12月27日追記

新型ができました。ココをご参照下さい。

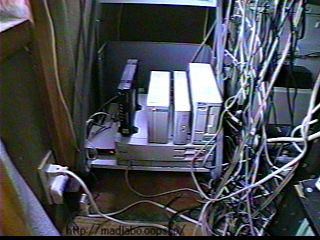

■10 モデムリセッター

むかし、インターネットが一般に普及する以前に、「 パソコン通信 」が流行っていました。

現在では、それらの違いが分からないどころか、パソコン通信自体を知らない人のほうが

多いかもしれませんが・・・。

そこで最初に、パソコン通信について少し説明します。

私自身も、「MAD−NET」とか、「BBSハッピー・トーク」というホスト局を開設・運営して

いました。 ※後者は少女漫画のタイトルから取ったもの。

自宅に専用のパソコンを設置し、24時間つけっぱなし。高い電話加入料を払い、回線を

引き込んで、みんなのアクセスを受けていたわけです。最盛期には、会員400名以上に達し

ました。モデムなどの機材や、回線の基本料金は、全てホスト局の運営者である私が負担

していました。

会員はホスト局までの電話代の負担のみでした。無償でサービスを提供していたわけですが、

会員はわがままなもので、「回線増やせ」、「高速化してくれ」、「ISDNにしろ」などと、

自分のフトコロが傷まないから言いたい放題で、圧力をかけてきました(笑)。

オフ会ともなれば、それらの話題が出てきて対応が大変だったのです。回線を2回線に

したら、今度は、「代表設定にしろ」と言われる始末です。

ついに、「博多まで新ホスト機を買いに行こうオフ」まで企画されて、首謀者の車に拉致監禁

誘拐され?型落ちのPC-486SE2を確か8万ぐらいで買って帰ってきたと思います。帰宅して

設置したら、スピードをみようとみんながつないできた。おお早い〜って、当たり前(笑)。

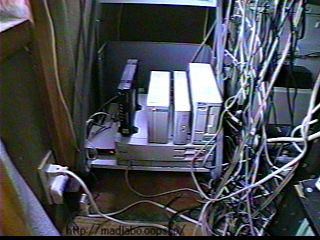

←当時、私が運営していたホスト局の機材

←当時、私が運営していたホスト局の機材

人間の欲望というものは、どうしてとどまるところをしらないのか、さらにCPUを25MHzから

75MHzに上げようといって、ODP(オーバードライブプロセッサ)を載せてみたり・・・最後には

Pentiumマシンと入れ替えたと思います。

回線増やせというのは、1回線だったら、誰かが接続している間は他の人が接続できない

のです。チャットをするにも2回線以上必要だし、増やしてくれよ、と。

まあ、それはどうでも良いのですが、そのホスト局が、たまに「コケて」、着信を

受け付けない状態になることが時々ありました。

モデム自体の暴走とか、テストモード(+++って、覚えていますか?)に入ったまま

抜け出せないとか、パソコンが固まったりなど、原因は複数ありました。

当然、つながらないという文句が来ます。そんな中で、同じようにホスト局を運営している

仲間から、自動的に復旧する装置ができないか、という問い合わせが複数ありました。

原理は簡単で、ベル信号(COMポートで言うとRI信号)を監視していて、ベル回数が

ある設定値を超えると、モデムまたはパソコンの電源を一旦OFF、再びONして再起動

をかけるというものです。

ホスト局のモデムは通常、ベル1回で着信するようにホストプログラム( KTBBS とか、

懐かしいですネ)に設定しておきます。誰かがログアウトした後に、モデムの初期化が

あって着信受付が遅れるタイミングもありますから、モデムリセッターの回数設定は

5回ぐらいにしておくとちょうどよかったと思います。

下の写真のものは2台目で、そのホスト局の運営者に販売したものです。役目を終えて

数年前に、私の手元に戻ってきました。もう活躍する事はないでしょう。静かに休んでいます。

1台目は全て手配線で、ユニバーサル基板にICをゾロゾロ並べて作りました。

まだ不確定の部分があり、実際には使うかどうか分からない回路も含んでいたと思います。

モデムのCOMポートからベル信号を取るのが良いのか、電話回線から直接取るのが良いのか、

最初はどちらにしたら良いのかわからず、両方できるようにしていたものです。

そして、2回線対応で設計しました。さらに、COMポートの信号を監視し、片方の回線が

通信中ならば、再起動を抑止するようにしていたと思います。

2台目では、それらの回路を省き、1回線用に絞り込んであります。

当時、私は、完全なオリジナルだと思っていて、これを特許出願しようとしていました。まだ明細書

の書き方も知らなかったのですが、よく見たら、その頃のトラ技に同様の装置の製作記事が

掲載されていたのです。ありゃー。それで出願は断念しました。

7セグLEDが付いていますが、これは、累積の動作回数を表示するものです。これを見れば、

何回働いたかがわかります。そうか、ちゃんと働いているんだ、と納得できるわけです。

何でICをゾロゾロ並べて作るのか、という意見もありましょうが、マイコンの暴走の可能性を

排除するため、あえてマイコンを避けて、ロジックのみで作りました。当時PICはトラ技に最初の

記事が載ったか載らないか、ぐらいだったと思います。だから採用しませんでした。

2台目はプリント基板化しましたが、これを作るための機材(バキュームクランプ等)まで買いそろえ

たのです。はっきり言って赤字でしたが、個人で、ひとに売る商品を作ったのはこれが最初だったと

思います。

確か、最初に勤務していた会社を退職する直前で、通勤の行き帰りに島原鉄道の中で回路設計

をしていました。

通勤の行き帰りの時間が勉強の時間でした。会社では、回路の事を質問しても教えてくれる人は

いなかったので、自腹で本や測定器、部品を買って独学していたのです。給料は手取りで10万しか

無く、自動車通勤が前提になっていたので、定期代は全額出ませんでした。そのため、手元には

数万円しか残らず、何のために勤務していたのかわかりません。実家から通っていたから生活

できていたようなもので、会社の近くのアパート住まいだったら、貯金ができなかったでしょう。

あれから、10年過ぎました。あのまま同じ会社に勤めていても、面白くなかったと思います。

技術者がいない小さい会社に転職して、一人で頑張った事で自分の技術力は上がりました。

そして収入が増え、面白い仕事や、いろんな人々に出会い、さまざまな経験を積むことができました。

ちょうど自分の最初の転機に作った作品なので、いろんな事を思い出してしまいました。

■11 回線ブッチャー

これは何かというと、 電波リモコン で ADSL 回線をブッチ切る装置です。

社員の サボリ対策 が目的で作りました。

この写真は、フタ(右側のやつ)を取った状態です。

ちょっと見ただけでは、ただの「テレフォン雷ガード」ですが、中にリレーを仕込み、

電波リモコンで、ADSLが切断できる仕掛けになっています。

下に重なっている箱は、市販のワイヤレスチャイム受信機です。これの出力でリレーを

制御しています。

社員のサボリ対策とは、勤務中に エロ画像掲示板 や エロサイト 巡り、 エロ動画 ダウン

ロードばかりやってサボる奴がおり、何度も口頭で注意しても聞かないので、実力行使に

出たわけです。人が来ると画面をパッと切り替えたりするのですが、バレバレでした。

特に大企業では、勤務中にそんな事をやっていると解雇される理由になります。

職務専念義務違反 です。残業時間中もその調子で、 給料泥棒 そのものです。

そいつのPCのインジケータや、LANのハブを見るとLEDがずっと点滅している。また

ダウンロードやってるなと。さあ、こいつの出番です。ポケットに忍ばせた送信機のボタンを

ポチッとな!・・・・・・アッ止まった、切れた、つながらない。なんで?

この装置の欠点は、会社のADSLの元から切るので、他の正当なユーザに迷惑が

かかることです。従って、その後は、社内LAN自体に細工をしました。

極秘任務なので、深夜に一人で配線工事をしましたが、一人で通線するのはとても大変でした。

ホコリまみれで、天井裏にのぼったり降りたりを何度も繰り返しました。

枝線から、監視用のPCに接続しました。全ての パケット を 監視 し、HTTPに関して

アクセスしているログを収集できるようにしました。その中からサボリ野郎の分を抽出し

まとめました。

ログはCD−Rに焼いて、その会社の社長に提出しました。

さらにそのログから、よく巡回しているエロサイトのURLとキーワードをリストアップし、

通信ブロックプログラムに設定しました。そのURLやキーワードを検知すると、通信をブロックする

機能があります。そのようなフリーソフトがあるのです。

最終的に、この方法がベストと思いました。他の正当なユーザに迷惑がかかりません。

引退した回線ブッチャーは、その後、天井裏に仕込む事を検討していました。

サボリ野郎の上の天井に穴をあけて、そこから、 ラブローション をたらす仕掛けです。

さっきの通信ブロックで満足していたので実現はしませんでしたが、材料としては

ラブローションや電動ポンプまで準備しており、簡単に組み立てて天井に穴をあけるだけ

の段階まで進めていました。

言ってもわからない奴には、どうしたら良いと思いますか?

■12 飲食店用呼び出し機

MAD研究所のページで紹介しているので簡単に書きますが、市販の ワイヤレスチャイム

を

改造して、飲食店用の 呼び出し機 を作りました。

上の写真のものは4chですが、あとで客席の増設依頼があり、13chまで増設改造しました。

大村市内、2カ所に設置しました。

これを言ってしまうと商売アガッタリですが、現在、オークションなどで安い市販品があるようで

す。

■13 ワイヤレスチャイム受信機の抜け殻活用

何かと大活躍のワイヤレスチャイム受信機ですが、中の基板だけ流用すると、外側のケースが

不要になります。いわば「抜け殻」ですが、これを何かに活用できないだろうかと考えていました。

これは「 ミニアンプ 」です。

いろいろ回路の実験をしていて、ちょっと、アンプとスピーカが欲しい時があります。パソコンの

アンプ内蔵スピーカを利用すればいいけれど、邪魔だし・・・そう、作業台の上は、いつもゴチャゴチャ

ですね!!

電池駆動で、小さくて・・・と考えていたら、ちょうど良いケースがありました。このケースに組み込もう

というわけです。小さいスピーカに、電池ボックスまで付いています。

アンプ基板を仕込み、信号入力のジャックと、ボリュームの穴をあけて部品を取り付ければ良い。

回路は LM386 を中心とした一般的なものですが、基板を、もともと入っていた受信機基板と同じ

外形にしました。電源スイッチの位置を正確に合わせて、もとのスイッチがそのまま使えるように

しました。

これもCNCフライス盤のおかげです。特殊な外形切り出し、正確な穴あけ、いずれもそのメリットを

最大限に活かしました。(ちょっと大げさですネ)

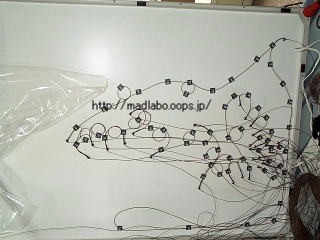

■14 ラッピング配線の例

私は、ラッピング配線も経験豊富です。最初の会社に入社後、1番目か2番目の仕事が、マルチバス

基板のラッピング試作2枚でした。その後、あれこれ作りましたが、その中で最大規模のものが

リレー式電卓 でしょう。

ラッピングというのは、端子に配線を巻き付ける接続方式の事です。近年は、ほとんど見かけなく

なりました。汎用ロジックICをたくさん並べて配線することが無くなりましたから。

ラッピングの利点は、半田ごてを使わないで簡単に修正できることです。

私は、手巻き、自動巻き、いずれのツールも所有しています。

但し、 ラッピングソケット (足が長くて、配線が巻き付けられるようになっているソケット)は

入手しにくくなり、高価ですから、代替方式で行っています。ヘッダーピンを立てて、それに配線を

巻き付けています。2列のものが最適です。ただ、2列分は、基板の面積を損しています。

もちろん市販の ラッピングポスト (ピン)を立てても良いのでしょうが、長い1本のピンよりも、

2本立って並列接続されている方が、修正しやすいと思います。

1本のピンに2段とか3段で接続していると、下の配線をほどく時に、全部ほどいて配線し直す

手間がかかります。

配線をする時に、端から順番にするとか、そのような意識をするかしないかで、見た目の

美しさも違うし、修正の容易さも左右されます。

■15 キーボード切替器

これは、「 トランジスタ技術 」誌の1997年3月号に掲載されたものです。

対応機種は PC−9801 で、複数台のパソコンに対して1つのキーボードで済むように

切り替えを行う装置です。

ちなみに、これが掲載された後に、ちょっとした切替器ブームのようになりまして、

引き続いて、いくつかの「切替器」の記事が発表された記憶があります。

これを作った当時、いくつかの新しい課題にチャレンジしました。

(1)初めてプリント基板をCAD設計 ・・・「 エレクトロニクスライフ 」の付録のKBANを活用しました。

KBAN は当時、画期的なフリーソフトでした。

(2)GALを使用 ・・・切り替え部のロジックを GAL で実現しました。

(3)売り込み ・・・トラ技に広告掲載している、ある会社に電話して売り込みをしました。

残念ながら契約は成立しませんでしたが、よい経験でした。

(4)雑誌原稿執筆 ・・・初めてトラ技の原稿を執筆しました。

次に示す写真は、トラ技に掲載された1号機です。実際の記事に使用した写真です。

まだデジカメが無く、フィルム(銀塩)カメラで撮影しました。接写が難しく、現像して

みないと成功か失敗かわからなかったのです。何枚も撮影して一番良いのを選びました。

次に示すのは、2号機の写真です。画質は良くありません。当時は安物のビデオカメラで撮影してから、

Macintoshでキャプチャーしました。

どちらも、希望者に販売しました。

開発した時期が、モデムリセッターと同じ頃じゃないかと思いますが、忘れました。こちらの方が

後だったかもしれません。いずれも、初めて個人で商売したものです。

そういえば、この当時はRS−232Cケーブルの需要が多く、自分のパソコン通信ネットを通じて、

特注品の製作も受注していました。距離を長くしたもの、クロス接続、などがありました。

まだ、LANが個人レベルまで普及しておらず、パソコン同士のファイル転送には、

KLINK という

フリーソフトなどを利用していました。このソフトに対応したクロス接続ケーブルが何本も売れたのを

思い出します。

■16 ISAとPCIの同居化

昔、拡張スロットが2スロットしかないブック型PCを使っていました。

確かPCIが2つ、ISAが1つだったと記憶していますが、「物理的に」同時に使えるスロットは、

(PCI×1)+ISAか、PCI×2でした。つまり、兼用スロットでした。

現在はオンボードLANなど普通に見かけますが、当時は、拡張ボードを差し込むのが一般的でした。

それで、必要なボードを差し込んでいくとスロットがすぐいっぱいになり、ISAバスの関係もあってIRQの

やりくりまで考える必要がありました。

そのブック型PCで、モデム+LAN+SCSIの3つのスロットを使う必要に迫られたのです。

写真がわかりにくいですが、ISAのLANボードのブラケットを取り外し、LANモジュラーの配線を

のばして、PCIのモデムボードのブラケットに穴をあけて取り付けています。

3つのボードはお互いに干渉する事なく、うまくブック型PCの内部に収めることができました。

これでメデタシメデタシ、でした。

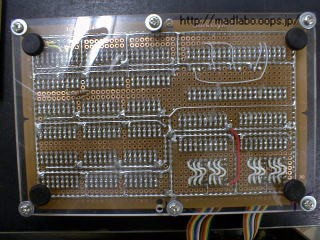

■17 防災無線の地図表示盤

これは私の設計ではありません。組立・配線作業を行ったものです。

数年前まで、年度末になるとたくさん仕事が来て、とても忙しかったのを覚えています。

未確認ですが、現在は液晶タイプになったとか?今は全く仕事がありません。

この写真は裏面(配線側)を撮影したものです。表面には地図がカラー印刷されています。

具体的な地名が書いてあるので秘密にしておきます。

縦型・横型や、LEDが100個以上付いているもの、逆に少なくて数個のもの、色々ありました。

全国各地、あちこちに納入する物を組み立てました。きっと今も、活躍していると思います。

■18 回胴停止時間測定器

遊技機( パチスロ )は、 保通協 の 型式試験 を受けなければなりません。

その中で、さまざまな規制などがあるわけですが、そのうちの1つに「 回胴停止時間

」がありました。

これは何かというと、パチスロにメダルを入れて、スタートレバーを叩いて・・・・・・通常の遊技で

あれば、ここでストップボタンを押してリール(回胴)を止めるのですが、あえてストップボタンを押さないの

です。

すると、どうなるかというと、ある一定時間後に自動的に 回胴 が停止します。この「時間」が、

何十秒以上(数字は忘れました)という規定がありました。

この測定器は、測定対象の遊技機が規定を満たしているかどうか調べるためのものです。

最初は人間がストップウォッチで測定していて、スタート・ストップに誤差が出るというので、

この測定器を作りました。 集中端子板 に直結するので、正確に測定できます。

集中端子板の4型までは、測定用の端子が出ていました。 ホールコンピュータ

に接続する8ピンのほかに、

4ピンと16ピンだったか、通常は使わないコネクタがありました。

4ピンにはストップボタンの信号が分岐出力されており、また、16ピンには回胴のステッピングモーターの

信号がそのまま出力されていました。

余談ですが、ストップボタンを押しても回胴が停止しない場合は、コネクタがゆるんでいる事もありますが

集中端子板の故障も有ります。たとえば、ヒューズが切れている。タンタルが短絡モード故障で電源が

ショートしている。コネクタの半田が割れている。いずれも経験が有ります。

なぜそうなるかというと、パチスロ内部で、ストップボタン→集中端子板→メイン基板、という接続になって

いて、集中端子板を中継しているから、そこで故障があるとストップボタンの信号がメイン基板まで伝わらない

わけです。

あと、面白いのは、16ピンコネクタはステッピングモータに直接つながっているので、外部から

信号を流し込んで、回胴を回すことができます。ほとんどオープンコレクターですから、メイン基板で

使っているのと同様のモータドライバICの出力をパラにつないで支障ありません。遊びで、実際にそういう

回路をつないで、回胴の正転、逆転などを試しました。

念のため、それで遊技の結果が変わるわけではありません。手でリールを押さえたり、回したりする

のと同じ意味になります。手で回して777に合わせても当たらないのと同じことです。

1回転ごとに同期をとるようにプログラムが組まれていて、外部の影響を受けないようになっています。

手で押さえると、回胴のモーターがブーと鳴って空回りして、それから再び回り出すでしょう。その時に

インデックスでタイミングをとっています。

■19 基板の切削例 (わたり配線の中継基板)

電球とか、スイッチ、センサーなどをたくさん並列につないでいく事例があるでしょう。そんな時に便利な

わたり配線 の 中継基板 を、切削で素早く作った例をご紹介します。

配線に必要なハーネスは、両端にJST社のVHハウジングを取り付けた物です。これで

芋づる式 に

つないでいきます。負荷への出力は、ちょっと珍しいですが住鉱テックのコネクタを使用しています。

最初は、このような基板を使う事は考えていなくて、オス・メスのコネクタで連結していくように考えて

いました。ところが、負荷への接続の線をどうするか、一緒に圧着するのか、悩んだわけです。

ハーネスを外注すると高いし、自分でやるにしてもオス・メスの端子に合う工具がありませんでした。

VHシリーズなら工具があったので、それで実現可能なデザインにしたわけです。

念のため、芋づるの最後にあたる基板では、空きコネクタにハウジングを差し込むなどして、

コネクタピンが他に触れないようにします。

■20 切削加工の例 (プラケースの試作)

基板を収納するプラケースのデザインをしていて、関係者に説明するためには図面より現物が良いと

考えました。そこで、CNCフライスを使用して、樹脂ブロックから試作モデルを削り出しました。

写真(左)はフタ、写真(右)は本体です。

樹脂ブロックの材料仕様の関係もあり、完全に、製品バージョンと同じにはできませんでしたが、

これを作った事で製品イメージが容易に伝わり、また、実装検討などにも活用できました。

トップページへ

←当時、私が運営していたホスト局の機材

←当時、私が運営していたホスト局の機材