|

「 ハウス温度自動通報機 」のネームプレートを作りました。

透明アクリルを使用し、文字を白としました。

※ハウス温度自動通報機は、「伊崎産業」様の製品

です。 |

● オルダム 継手 の模型製作例

漫画「 ナッちゃん 」(たなかじゅん著/集英社)の1巻に出てくる

「 オルダム 」の動きが、なかなかイメージできなかったので、模型を作ってみました。

アクリル加工による、模型の製作例としてご紹介します。

材料は2ミリ厚のアクリルです。ホームセンターなどでよく売られている一般的な

ものです。六角スペーサやビスも一般的なものです。

あまり時間をかけずに、簡単に、という方針で作ったので、回転させるためのハンドル

などは付けませんでした。側面から指を入れて回すようにしました。(早い話が、間に合わせ、

または手抜き)

図面を見るだけでは、どういう動きをするのかよくわかりませんでしたが・・・

回してみると、ハハァ、ナルホド・・・、見て納得、よくわかりました。

真ん中にサンドイッチされた部品(スライダ)は、軸を通したりしていないのに

落ちないのかと心配していましたが、回してみたらそんな心配は無いことがわかりました。

簡単だけど、よく考えられた機構です。

うまくスライドして、ズレを吸収しつつ、スムーズに回転します。

軸同士のズレを吸収するので、たとえば、モーターと送りネジの間を連結するのにも

使われています。

「 メカニズムの事典 」(伊藤茂著/理工学社)には、上記と同じオルダム継手のほかに、

もう1つ、軸を組み合わせた例が載っています。図面を見てわかりやすいのは、その、

軸を組み合わせた方です。(第1版第24刷のP.206、その2の方)

参考文献:

(左)ナッちゃん1巻、(右)メカニズムの事典

(後日記 2008/03/21)

漫画の作者のblogで紹介されました。

たなかじゅんのヨモヤマ日記

→

ココです。

そういえば、2008年初めに「ナッちゃん」を全巻買い揃えようとしましたが、どうしても

9巻だけが品切れで苦労しました。いくつかの有名通販にも、地元の大きい本屋にも無くて、

古本屋まで探し回っても無くて、途方に暮れていました。最近(3月)、たまたま用事で

2時間ほど走ったところで、ついでに寄った本屋にて9巻を発見、これで全巻揃いました。

ところで13巻のカバー(折り返し)の作者の言葉、

メガネ女キャラにいたっては

二人もいる始末、と書いてあります。狙って出したのだろう(笑)。メガネ女、大歓迎です。

特に知佳チャン。マッチ売りが良い(笑)。それと16巻のP.130〜のような大胆さが良い。

※しかし、実際の女性はメガネを好まないようです。知り合いのオバサンに聞いたところ、

鼻に当たるところの化粧が落ちるからイヤとか、何とか言っていました。

●アクリル加工と、文字彫刻の応用例

正式名称は不明ですが、「

ライトガイド・ディスプレイ 」とでも名付けておきましょうか。

どういう物かというと、昔のニキシー管のような表示方式です。数字が変化すると

前後に行ったり来たりしているように見えます。ニキシー管と違うのは、放電管ではなく

LEDを利用していることです。

アクリル板に文字を彫刻して、側面から照らすと、文字が浮かび上がって見えます。

この原理は、昔からよく知られており、実際にそれを応用した製品がありました。

(写真は汚いですが、実際はハッキリ数字だけ浮かび上がって見えます)

いまも我々は、その原理の恩恵を受けています。たとえばノートパソコンなどの液晶

ディスプレイです。裏面にアクリル板(導光板)が入っていて、冷陰極管サイドライトの

光を反射して液晶パネルの裏側から照らすようになっています。

かつて、一部の電卓にも使われていたようです。キヤノンの初期の電卓が、そうでは

ないかと思います。「電子立国日本の自叙伝」の「電卓戦争」に出てくる機種で、

ニキシー管ではない表示装置が使われており、確か「特殊な表示装置を使用し・・・」と

ナレーションがあったと思います。→下記リンク先参照(The old calculator web museum)

TVで紹介された機種は、Canon 161 です。

オーディオ機器などのパネルで、LED自体は基板上にあって、パネルまでアクリル棒

などで光を導いているというのがよくあります。

「 エレキジャック 」のNo.1で、「 光るブラジャ 」では、光ファイバにキズを付けて

そこから光が漏れるようにしていました。これは、アクリル板にキズを付けると光が

漏れるのと同じですね。

数年前のパチスロ機で、「 ハナハナ30 」だったと思いますが、リール面のパネルに

ラインが彫ってあり、側面からLEDで照らすことで、光るラインが走るような演出の機種が

ありました。

海外のサイトにも色々と掲載されています。

Mike's Electric Stuff の

ココ です。(ページの最後を参照下さい)

The old calculator web museum の

ココ です。(これ以外の機種もご覧下さい)

さて、今回ご紹介したものは、あくまでも原理を確認するための大ざっぱな試作品で、

性能は追究していません。しかし、そこそこの性能は得られています。上記の写真3枚は、

実際の見た目より悪く写っています。実際はハッキリ見えています。さすがに、一番奥の

9は最前面の0と比べれば、文字通り遠くにかすんで見える感じではありますが・・・。

これを作って色々いじくっているうちに、性能を改善するノウハウ的なものが得られま

した。これから修正していこうと思います。

これを作るのは手間がかかります。以下5点を削り出さなければなりません。さらに

チップLEDの半田付けや、全体の組み立て、ガイド板の接着などがあります。

切削加工と彫刻の集大成?と言っても良いでしょう。(大げさ)

(1)数字プレート 0〜9まで10枚

(2)下面ガイド

(3)上面ガイド

(4)側面ガイド 2枚

(5)基板

これらを作るのには、ただ材料を削り出すだけじゃ済まなくて、ここに書いていない

いくつかの手間を要します。

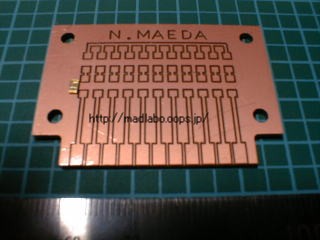

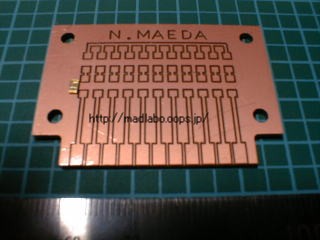

次に示すのは、左の写真・・・基板、左側に写っている粒はチップLED(3216サイズ)

右の写真・・・内部構造、上面ガイドを取り外した状態

次にご紹介するのは、さらに改良した試作2号です。

小型化(奥行を短縮、LEDを3216から1608へ)

写真がうまく写せなくて、にじんだように見えますが、実際には”3”がハッキリ

見えます。

もっと大型のものもできるはずです。たとえば、店舗用に「OPEN」と彫刻した板を

照らして目立たせるのも可能でしょう。興味のある方はお問い合わせ下さい。

●ベーク

アクリル以外の材質も色々あります。その中でも「ベーク」は、よく使われている

のではないでしょうか。絶縁性があるので、電気の配電盤や端子などに利用され

ています。加工は比較的容易ですが、独特の(フェノール?)匂いがします。

病院の消毒みたいな、あるいは、ウンコの匂いのような感じです。

ここでは、その加工例として、自社で使うために作った「ジグ」をご紹介します。

COBRA2520の加工テーブルに取り付けて、材料固定の基準にするものです。

材料はベークですが、もっと詳しく言うと「紙ベーク」です。

この「ジグ」は、プラケースの加工のための位置決めに使います。また、両面基板を

切削する時にも基準となります。

左の写真・・・切り出し中、この粉は吸い込みたくないですね。

色を見ていると「きなこ」のようです。

右の写真・・・COBRA2520に取り付けた状態

近づいて撮った写真です。目盛りが彫ってあります。あとで墨入れをしました。

余談・・・加工テーブルにキズがあります。以前うっかりして傷つけたのです。

これは、まだ良い方です。成晃機械設計SB340を使い始めた頃、

「

貫通」してしまった事があります。Z軸の設定を間違えたのが原因でした。

どうして気を付けているのに失敗するのでしょう。自動車はコスってしまうし・・・。

(左)ナッちゃん1巻、(右)メカニズムの事典

(左)ナッちゃん1巻、(右)メカニズムの事典

タカチ SW-95B

タカチ SW-95B