ウィムズハースト起電機

■

■2007年8月14日

6月から7月まで、1ヶ月半ぐらいかかる仕事に集中していたこともあり、こっちがなかなか進まんなあ!

1.静電気

夏は湿気が多くて、ウィムズハースト起電機のような静電気の実験には向かないと思う。いっそ、冬まで

放置プレイか?と考えている(笑)。

夏は湿気が多いと書いたが、エアコンがガンガンに効いているところでは、静電気を感じる事がある。確か、

ドラッグストアだった。スチール製の棚にぶら下がっている、アルミパック入りの珍味に触れたら、ビリッときた。

まあ、冬にダ○ソーの店内をさんざん歩き回ったのちに、レジでお釣りをもらう時にビリッときたりして

レジのお姉ちゃんと運命を感じてしまったことも(ない)。

掲示板に、静電気にはプラスとマイナスがある。電子はマイナスなのにプラスの電子があるのか?

という質問があった。(そこにも書いたけど、ここにも改めて記載しておく。)

そういえば、何でだろう。何でプラスの電気を帯びたりマイナスの電気を帯びたりするのか?

物理とか、電気の基礎で習ったハズだが、すっかり忘れていた。教科書を引っ張り出して少し復習した。

普通の状態で、物質中にある電子と陽子の数は等しいので、中性となります。

結論から言うと、このバランスによってプラスになったりマイナスになったりするわけです。

原子核からの結びつきが弱い、一番外側の電子は、原子から離れて物質の中を自由に飛び回る性質がある・・・

これを自由電子といいます。

何らかの原因で、自由電子が物質の外に飛び出したら、物質の中ではプラスの電気が余分になるから、プラスの

電気を帯びます。

その逆に、外部から自由電子が飛び込んだら、マイナスの電気が余分になるから、マイナスの電気を帯びます。

2.CNCフライス

ところで、一番最初に買ったフォルムのCNCと、二番目に買ったBLACK1520は売ってしまった。

フォルムCNCは、いつか、ちゃんと動かそうと思い続けていたのだが、それが逆に心理的な負担になっていた

と思う。それに、基板の加工をするのにはテーブルが広いのが必要だし、いろいろ資金が必要なので手放す事に

した。もう忘れよう、それがいい。メカは自分の専門じゃない。

BLACK1520は、約1年使ったら調整がズレてきた。たとえば、基板のパターンを彫ると左半分は深すぎ、

右半分は浅すぎて彫れなかったりした。こいつの調整は、組み立ての時はすごく大変だったのだが、また、

「あれ」をやるのかと思うとウンザリした。とてもそんな気持ちの余裕がない。

エンジンを何度もバラしたり組み立てたりするのが楽しい人にとっては、あの「調整」は楽しいんだろうけど、

私は、面倒がなくてちゃんと使える加工機が欲しいだけなのだ。調整なんか本当はやりたくない。

人から頼まれた物を加工している時に、調整が狂ってしまって大変だったのだ。

だったら最初からモデラとか、MITSの基板加工機を買えよと言われるかもしれないが資金的な問題もある。

いや、MITSの基板加工機は、一番安いやつを今年4月頃に検討していた。メーカーに電話して、資料請求して、

営業の人と話したりして・・・でも、やっぱり高いな、あれは。性能は良いのだけど。

スルーホールができなきゃな、と思ってメッキ槽も検討していたが、あまりにも高いし維持管理も大変だ。

かといってスルピンキットも手間がかかりすぎる。両面の接続が必要な箇所だけは、部品のリード線に両面から

ハンダを盛って接続するしかない。

今回、COBRA2520を買ったのだが・・・買って組み立てたのは5月頃で、一度だけ簡単な基板パターンを

彫って試運転しただけで、それからほとんどいじっていない。これから少しずつ時間を確保しながら、使えるように

していこうと思う。

それと、COBRA2520の組み立て記を別の記事としてアップロードしようと思う。(こっちが先か)

■2007年5月25日

ずいぶん久しぶりの更新となった。

相変わらず、自分の事務所での仕事ばかりで、作業場に行く時間が少ない。

それでも時々、少しずつ機材を運び込んだり、設置・調整を進めてきた。

【写真15】 作業場の一部

とりあえず置いただけ、という感じだが・・・。

左のテレビ台は借り物で、オリジナルマインドのCOBRAを載せる予定である。

中央はボール盤、右はBLACK1520(その下は、以前の同僚に作ってもらった

防音ボックス)。

じつは、BLACK1520の調整が狂ってしまって、現状、全く使い物にならない。

例えば、基板パターンを切削すると、左側は深く、右側は浅いか、全く彫れない。

テーブルが傾いてしまっているようだ。そして、バックラッシュが原因と思うが、

パターンのズレも目立つ。

連続ではないが、買ってから1年間ボチボチ使ってきたし、以前の設置場所から

自宅へ、そして自宅から作業場へと、クルマでガタガタ運んだせいもあるかもしれ

ない。

X、Y、Z軸、どれも狂ってしまっているかもしれないから、この際、一旦バラして

また調整しながら組み立て直したい。しかし・・・そういう気力がなくなってきた。

組み立て、調整が本当に大変だったのを思い出すと、またアレをやるのか、ハァ、

グッタリしてきた(笑)。

複雑な機械やらエンジンをバラして、細かく調整しながら根気よく組み立てて

いくのが好きな人なら苦にならないだろうが・・・なんというか、この機械は・・・

はっきり言って、自分の仕事道具としては不満がある。

組み立て、調整ができる方限定で、オークションで売り払ってしまおうか、と

考えている。

これの前に買った、プロクソンのマイクロフライスもそうだ。円がイビツになるのが

どうしても解決できなくて、結局、手動加工専用になってしまった。

どっちも大きい出費だったが、よい経験をさせてもらった、勉強代だと考えること

にしよう。

置き場所もないし・・・わざわざ、家賃を払って作業場兼倉庫を借りているぐらい

だから、大きい品物は少ない方が良い。

■2007年5月3日

せっかく作業場を借りたが、自分の事務所(兼自宅)での仕事が忙しく、なかなか

手が回らない。

それでも、少しずつ荷物を運び込んでいる。昨日は、BLACK1520やボール盤

などを運び込んだ。

あとは制御用のパソコンをセットアップし、運び込んで接続、試運転するだけ。

制御用のパソコンは、今まで使っていたBOOK−PCを使うことにした。データを

バックアップして消去、それからソフトをインストールする予定。

なかなか進まんなあ!

■2007年4月27日

先日、新しい作業場の家賃を払った。今日から、荷物を運び込み始めた。

5月からの契約だが、荷物は運び込んでも良いとの事。不動産やさんは、いま

置いてある荷物を片づけて、私のスペースを確保してくれた。

MITSの基板加工機は、やはり今後のことを考えると(金銭的に)不安なので、

今回は購入しない事にした。

その代わりとして、もうちょっと安くて、業務用に使えるCNCフライス盤を検討中。

オリジナルマインドのCOBRAを狙っているが、でかい出費には変わりない。

でも欲しいなあ。

■2007年4月10日

事情があって、ずいぶん間があいてしまった。

いままで、個人のCNCフライス盤(BLACK1520/オリジナルマインド)を、

ある会社に置かせてもらっていた。主に、削り基板をその場で作るのが目的で、

そこでの開発や試作などに活用していた。

ところが、そことの関係が3月末で終わったので、自分のフライス盤は自宅に

持ち帰る事になってしまった。しかし、自宅では騒音が問題になるので、

自由に使えない。特に、夜間は絶対に使えない。

フライス盤自身のモーター動作音のほか、刃が材料に当たって出る音、そして

削りクズを吸い込む掃除機の音もうるさい。

うちは、隣の人の話し声や、咳き込み、エッチの声などが聞こえるアパートなので

ある。だから、うちが発生する騒音は、隣(左右だけじゃなくて、上下も)に聞こえる

はずである。とても気を遣うのである。

これじゃ活動(趣味と仕事)が制限されてしまう!何とかせねば!!

そこで、知り合いの不動産屋さんに相談してみた。そうしたら、ある工房の一部を

使って良いとの事。しかも格安で。

その作業場は、自宅からそう遠くはないが、使いたい時にパッと手元にあって

使えるというメリットは無くなる。でも、周囲に気を遣うことなくバリバリ加工ができる

のだから、そのメリットの方が大きい。

機械も1台だけじゃなくて2台置いても良いだろう。MITS社の基板加工機も導入

したいという希望もある。今後に期待!!

■2007年3月17日

今日も仕事だったが、休憩時間と夜を利用して、作業した。

円板の2枚目を削り出した。

他の部品も作ろうと思ったが、先に全体の構成が気になって、紙にラクガキを

しながら考えていた。

下手すると、部品の寸法を変える必要がでてきて、作った物が無駄になるかも

しれないのだ。

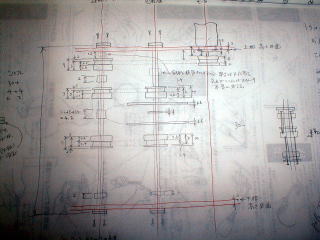

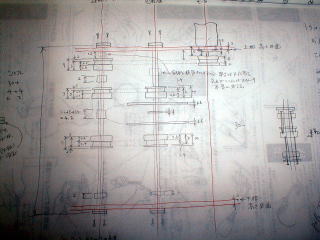

【写真14】 全体の構成

この図は、横から見たところである。

なにやら背景が騒がしいが、これはアクリル板に付いていた説明書を、裏紙と

して使っている為である。

大して複雑な機械じゃないのに、細かく考えれば考えるほど、時計のように

図がゴチャゴチャしてきた。

部品の横のつながりと、縦のつながり、そしてお互いの関係を常に気にして

構成を決めていく。

■2007年3月16日

余裕のない中、全体の構成を考えるところまで到達している。横から見た状態で

部品の高さと、かみ合わせが合うように検討した。

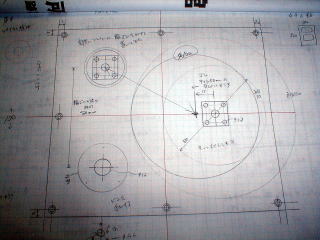

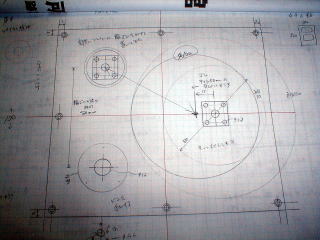

今日の夜に、ようやく「円板」の作図に着手した。図面を描き始めたら意外に

時間はかからなかった。

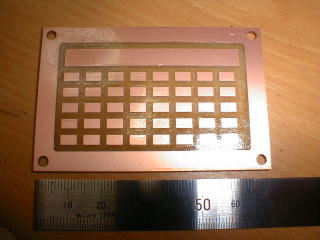

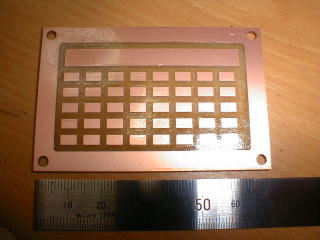

【写真12】 機械で削った直後

【写真13】 余分な銅箔を手作業で剥がした。

こんなに小さくて大丈夫だろうか、と思うが・・・

とにかく試してみなければ分からない。

おっと、もう1枚、削らなければ。

■2007年3月15日

今日は、全体のレイアウトを検討した。

手元にある材料の寸法とか、加工可能な寸法、輪ゴムの適切な張り、

そのほか色々ゴチャゴチャ考えながら、ラクガキ程度の図面を描いた。

私は原寸で検討するほうが考えやすいので、鉛筆書きで原寸図面を描き、

そこに、すでに作った部品を乗せてみたり、プーリーを置いて輪ゴムを引っ張っ

たりして、配置を決めた。

久しぶりに愛用の製図道具を持ってきて、図面を描いた。20年前から使って

いる道具もある。

【写真11】 レイアウト検討図

円板の寸法が決めにくくて、今まで悩んでいたが、これで決まった。

そのほかの部品は、夜に加工をしようと思ったが、余裕がなくて今日は見送り。

■2007年3月14日

今日は、いくつかの部品の下書き図面を描いていた。それと、全体を取り付ける

上板、下板のレイアウトを検討した。

素材のアクリル板(ホームセンターで売っている180×320、厚さ2mm)を材料に

する。

円板の切削図が、なかなか進まない。

■2007年3月13日

10日に作ったモーター用のプーリーは、軸の差し込みが固いのが気になっていた。

それで0.1ミリだけ大きくしたものを、1個作った。

それをモーターの軸に差し込んでみると・・・スカスカ。でも、接着剤で固めれば良いか、

と割り切った。

回転体の作図に着手したいが、なかなかいいイメージが浮かばない。CADを前にして

考え込んだが、しばらく他の仕事をしながら、練り続けてみる。

回転体は基板の銅箔を削って作る予定である。まず今日は、切削テストを実施した。

2ミリのエンドミルで、テストだけじゃなくて実用性のある物を作る事にした。

ちょうど機械に取り付けてあったエンドミルの刃が鈍っていて、ひどいバリが出た。

エンドミルを交換して、再挑戦した。

【写真10】 FCZ風の基板

昔から使われている便利なFCZ基板は、バラックの製作に使いやすいのだが、それを

真似して作ってみた。サイズは、深い意味はないがサンハヤトのICB−88に合わせて

みた。

材料の片面銅箔プリント基板は、切れっ端を5kgか10kgまとめて安く買える。

表面が汚れたり、酸化していても問題ない。「化学処理」をすればきれいになる。

化学処理と言えば格好が良いが、要するに、これは銅なのだから・・・10円玉を

ピカピカに光らせる薬品といったら、アレが有名でしょう。

切削後、アレを全面にたらして、30秒ぐらいですぐに水洗いする。よく水洗いする

こと。なお、放置しておくと腐食して、見た目がひどくなる。

そのあと、水分をとってよく乾かしたら、フラックスを塗れば完成。

■2007年3月12日

今日も進まず!

別の案件の調べ物に終始した。

頭の中では、構想を練っているのだが・・・。

■2007年3月11日

今日は進まず!

食料や日用品の買い出し、調べ物、勉強などで、あっという間に一日が終わり。

ゼイタクかもしれないが、休みが一日しか取れないのはきつい。一日は寝たい。

回転体の作図については、掲示板でやりとりをしたように、2種類のパターンを作る

予定。まず、当初考えていた物が動くようにして、それから線パターンに差し替えて

比べてみる。

■2007年3月10日

●今日の試作

他の部品の下書きまで、手が回らなかったので1種類しかできなかったが・・・。

モーター用のプーリー部品を2個(同じもの)作った。

【写真9】 モーターと、モーター用のプーリー部品

モーターの軸は、断面がD字形をしているので、プーリーの中央の穴をD字に

あけてみた。普通のドリルではできないことだ。

これ以外の方法も考えていた。普通の円の穴をあけておいて、側面からビスを

ねじ込むようにして、D字の平らな面を押さえつけるというもの。

一面からしか加工できないから、知恵を絞っていろいろ考えていた。

●部品について

いままで試作した部品について解説をしていなかった。

ウィムズハースト起電機の心臓部と言える(?)回転体は、まだ作っていない。

他の製作例を見ると、円形のアクリル板に、アルミを貼り付けて作られている。

私も最初は、同様の加工を考えていたのだが、別の方法を思いついたので

試してみる。

プリント基板を削って、同じような効果を出すものができると考えている。直径は、

15〜20センチ程度を予定している。(手元にある材料しだい)

作図が、ちょっと手間である。まだ下書き・検討段階のままで、実際の図面には

着手していなかった。

●図面について

明日も、そのほかの部品の作図を進める予定。

■2007年3月9日

●今日の試作

もともと、あんまり時間が確保できないため(休憩時間とか、本業が終わってからの

わずかな時間)、単純な部品なのになかなか進まない。

Kcam4が素直じゃないところもあって、その対策も厄介。

【写真8】 今日はこれだけ作った!

ほら、こんな文章を書いたりしているうちに深夜0時回ったし・・・。

時間が足りない。

明日(土曜日)も仕事だから、早く寝ないと支障がある。

ああ、中途半端に終わる。

不完全燃焼。

■2007年3月8日

●静電気シミュレータ

ちょうど掲示板に静電気放電の話を書いたが、静電気シミュレータの写真が

あったので参考までに掲載しておく。

【写真4】 これは放電ガン

【写真5】 本体

放電ガンを、テスト対象の機器に向けて使用する。

接触放電と気中放電の2通りあって、前者は、放電ガンの先端を機器に

当てて放電させる。後者は、機器から一定の距離をおいて放電させる。その際、

火花が飛ぶ。

やはり、火花が飛ぶほうが楽しい(おい)。

冬の乾燥した時期に、たとえばスーパーの店内をウロウロ歩き回った末に

レジで支払いまたはお釣りをもらう時、レジのお姉さんと手が触れて、ピチッと

放電するような事があるだろう。

自動車を降りた時に車体にさわったり、ドアノブに触れて放電することもある。

もし、静電気を放電した相手が電子機器だったら、誤作動の可能性がある。

端折って説明するが、雷の通り道が、筐体の金属部分からアースへ一直線

だったら問題ないのである。

現実にはアースされていない機器が多いし、筐体の構造やらネジの締め具合

とか塗装の有無、接触の具合でも条件が悪くなったりする。電気は通りやすい

ところを通るというが、もし、基板内の回路を通ったら誤作動を起こすだろう。

「雷さんをうまく逃がしてやる」工夫が、例えば基板の入出力部分に必要に

なったりする。

その対策のための評価試験や、静電気にどれくらいまで耐えるかなどの試験を

するための道具が、上記の静電気シミュレータである。

●今日の試作

昨日の問題点をフィードバックし、図面を修正して製作し直した。

図面上では大丈夫だと思ったのだが・・・なかなか難しいもので、まだ

問題がある。

Kcam4(CNCソフト)の問題と思うが、円が出ない場合がある。例えば、複数の

円を描いているのに、Kcam4に読み込んだ時に表示されず、加工もされない。

どうも円の処理がうまくいっていないようである。

対策としては、円の直径を支障がない程度に、微妙に0.01足したり引いたりする

と、円が表示され、加工もできるようになる事がある。ごまかしのようだが・・・。

あるいは確実なのは、絶対に円でなくても良いものは多角形で描いておく。実際は

六角とか八角にする。

これは別のメリットもある。データ量が少なくて済み、加工時間も短い。

NCデータをKcam4に読み込むと、内部データに変換しているようだ。コンパイルと

称しているようだが・・・この際に、中で何が起こっているのか確認したわけじゃないが、

円の場合は、膨大なデータになっているようだ。

たぶん、円周の座標をグルリ一周、1ドットずつ?求めて、その座標をズラズラ並べて

いるのではないだろうか。円を多く含むデータは、表示にも時間を要するから、

そのような気がするのだ。

いま作っている部品は、外形が円じゃないといけないのだが、ごまかしても

うまくいかず、夜遅くなって時間も無くなったので、思い切って八角形にしてみた。

だがそれは、大きな間違いだったのだ・・・。

【写真6】 今日の試作 【写真7】 その裏面

写真6は、今日試作した円板固定ベースと、ベルトガイド板を合わせてビス止めした

もの。

(1)外形の八角形が、お互いの部品でかみあっていない。30度ズレている。

(2)中心の穴に、軸となるアクリル棒を通そうとしたが、一番底のところで狭まって

いるために、ひっかかる。

(3)内側のは円で、外側は八角形で削ったので、八角形の角の削り残しがある。

フゥー、なかなか進まないもんだな。時間も足りないし。

頑張りマス。

■2007年3月7日

動く見通しもないのに、いきなり始めてしまったが、・・・うまくいかなかったら

うまくいくようにすればいいだけの話。

余り材料を活用するように考えて、一つ一つの部品から寸法を決めて設計し、

機械で削って作る事にした。

2月20日頃から、ミスコピーの裏紙に落書きを始めた。メカ専門じゃないから、

自己流の図面だが・・・。

先日、ホームセンターを徘徊したが、目立った物は見つからず。

タミヤの模型関係の部品は、近所で売っていないので、プーリーひとつから

全て作る。ジャンクも活用する。

モーターは、ゲーセンで廃棄されたパチスロのホッパーから取り出した。ギヤ

ボックスとかベアリングも何か使えそうな気がするので保存しておいた。

パチスロといえば、あの回転するリール部分をそのまま「エレキテル」にできない

かなと思いついた。ブラシを取り付ければ・・・。

メカ部品が欲しいので、FAX、コピー機、プリンタ、ビデオなどが捨ててないかと

思ったら、早速、粗大ゴミにプリンタを発見。ハイエナした。

さて、今までの落書きの概要を、大まかにまとめておく。

-------------------------------------------------------------

(2月20日)

幅広のゴムベルト ・・・ 幅広の輪ゴムで代用→寿命短い。

壊れたビデオデッキからはずす。

プーリー ・・・ アクリルを円形に切り抜く。段差をつけてベルトをかける。

2枚合わせじゃなくても、直径を変えて3枚構成でもよい。

モーターの軸がDの形をしているので中心穴をそのようにする。

旋盤がほしくなった。

ブラシ ・・・ 集電子、コピー機から取る?

スペーサー ・・・ 絶縁のためにプラスチック製のほうが良いか?

ポリネジ、ナット

モーター ・・・ パチスロのホッパーから取った。(エレコ)

DME37BA−103、12V DC、169r/min、日本サーボ

-------------------------------------------------------------

(2月21日)

回転板を削り基板で作れば、アルミ加工不要か。

回転板2枚を背中合わせに取り付けるが、この2枚の間隔が写真からわからない。

近いほど静電容量的にはUPか?しかしくっつけるわけではないと思う。摩擦!

削り基板で、と思うが、ベーク、紙エポは静電気が起きやすいか?

昨夜の試作プーリーは、モータ軸に合った。

放電のタマは、どこかのサイトで見たように、ステンレス製のかきまぜ棒を流用?

ダ○ソーとホームセンターで探したが見あたらず。

構造の検討、ラクガキ。

削り基板の下書き、CADで円を12分割、

余分な銅箔の削り落としが必要、データ作成が面倒なら手作業で剥がすか?

2枚の回転体はお互いに反対方向に回るようになっているが、一方を固定

しても良いのか?セクターが同期していなくても関係ないか?別々のモーター

で回しても起電する?

軸の固定に、L金具を使う?トランスの時に寸法が合わなくて放置していた物。

中和棒は、VVFケーブルの銅線をむいて使えば?

-------------------------------------------------------------

(2月26日)

昨日、輪ゴムを購入した。幅3mm、内径76mm、平べったいヤツ。

プーリーのラクガキ、変速、駆動側

持っているビスの長さに合わせた設計

軸を通す穴は、円より六角、八角のほうが接触面積が小さい?

軸の固定方法、棒を通すか、カラーをビス固定するか。

モーター固定方法、3点ビス止め

パネル側にバカ穴、テンション調整?

1台のモーターからベルトがシャフトにのびているラクガキ、

精米所を思い出した。子供の頃、近所に精米所があって、そうなっていた。

粉っぽいところだった。天井に長いシャフトがあり、それぞれの機械に長い

ベルトがつながっていた。

モーター直径、実測で37ミリ

軸受けをどうするか、ラクガキ、押さえ板

回転体を立てるのではなく、寝かせる方式では?どちらが作りやすい?

同じ事?

-------------------------------------------------------------

(2月27日)

輪ゴムののび方、プーリーの径、無理のないように。

輪ゴムは消耗する、交換が容易にできるように設計を考慮する。

いずれ耐久性のあるベルトに交換するとしても、やはり分解容易にして

おくのが基本だと思う。

輪ゴムをそのまま置いた状態のスケッチ。

-------------------------------------------------------------

(3月1日)

放電ギャップ固定部分、ネジ止め、前後スライド可

棒を加工する手順、銅か真鍮、穴開け、タップ

ボールギャップの代用、銅線をひん曲げて向かい合わせにする。

L金具よりアクリル板のほうが、部品の取り付けレイアウトがやりやすい。

キチンと決められる。

中和棒、ブラシ、構造

真鍮ワイヤを半田付けする?

細いワイヤをたくさん並べたのを固定する方法?ジグ?

半田付けするまでにバラケたらいけない。

余っていたアクリル板の寸法

横置きの場合の断面図ラクガキ

-------------------------------------------------------------

(3月2日)

真鍮ワイヤーを一定の長さに切って、真ん中で折り曲げた物を

たくさん作る。銅線にひっかけて並べ、半田付けしてブラシを作る。

回転体2枚の間にはさむワッシャー、接触面積を少なくするために

小径とする。摩擦を減らす。

手元にあったスペーサー、長さ30ミリ

横型に組み立てる時の支柱として使う。

断面図のラクガキ。さらに、下にはゴム足をつけて絶縁する。

モーター取り付けの寸法確認。2ミリのアクリル板に取り付けた場合、

3.5−2=1.5

ネジの頭が出る分を考えて、プーリーを決める。

ネジ穴はφ28の円周上か?角度は?(要確認)

モーターからベルト、回転体までの構造をラクガキ

-------------------------------------------------------------

(3月3日)

モーター、ベルト、プーリー、ベルト、回転体のさらに詳細なラクガキ

断面図、正面図

軸押さえ板のラクガキ

モーターの軸にアクリル棒を差し込んで駆動する場合の構造ラクガキ

本当に中心に穴をあけないと、揺れたりする。

回転体の構成ラクガキ、心棒・固定具・基板・スペーサ・基板・固定具・心棒

手元にあるM3ビスの長さを調べておく。

基板を両面から固定しなくても、片面から、ビスの先端が基板穴に入る

ようにしてひっかけて回せば良い。

構造の簡略化

重量を減らす為、プーリーに穴開け?

-------------------------------------------------------------

(3月5日)

ブラシの作り方アイディア

圧着Y端子、電線を差し込む穴に真鍮ワイヤーを束にしてつっこみ、圧着する。

いつもなら端子台にネジ止めする部分を、1.6銅線に曲げて取り付け、半田付け。

別に、真鍮ワイヤーじゃなくても、普通のAC用ビニルコードをむいたのでも良い

のでは?

圧着してから、被覆を取り去る。

ビスはM3×4、M3×6、M3×8のいずれかとする。(仮)

アクリル棒は、φ6.1

M3ビスの寸法

-------------------------------------------------------------

(3月6日)

各パーツの具体的な寸法と構造の下書き

円板固定ベース

セルフタッピングの径は要テスト

ベルトガイド板

この板厚は2ミリなので、ビス頭のでっぱりは吸収できる。

円板(回転体)

円板スペーサ

あと、プーリー・上下板・軸押さえ板・セルフタッピングのテストピースを作図する。

-------------------------------------------------------------

あとは帰宅後に続きを。(以上は、朝から書いた)

・・・・・・・・・・・・

夜に時間を確保し、昼休みに作図した図面をもとにテスト切削を行った。現物が

あれば、イメージが湧きやすい。

(3次元CADがあれば、画面上でプリアッセンブリーをしたりして、簡単に確認でき

るのだが・・・・・・無くてもできる!)

【写真3】 今日のテスト切削品

奥の、穴だらけでビスが差し込まれているものは”テストピース”である。普通の

M3ビスを、「セルフタッピング」でねじ込むために、どのくらいの穴径が最適か

実験するために作った。直径2.7ミリから3.3ミリまで0.1ミリ刻みで、円と

六角形、それぞれ2個ずつ開けてある。

最適な穴径がわからないと、他の部品の設計値が確定できない為、最初に

作った。実験結果は、2.8ミリだった。

手前の左のものは、”ベルトガイド板”であるが形状をミスしている。色が黒っぽい

が、実際にはスモークアクリルである。本当は透明な材料にしたかったが、切れ端の

材料を活用した。

手前の右のものは、”円板固定ベース”で、これも最終形ではない。修正が必要で

ある。なお、一部が欠けているように見えるが、やはり材料が切れ端の為、寸法が

足りず、ちょうど切れている部分にかかってしまった。

でも、イメージをつかむには、これで十分である。

このように、サッとCADで図面を描き・・・(写真3の物ぐらいなら5分ぐらいか)・・・

NCデータに変換すれば、5分か10分ぐらいで、現物が削り出せる。

円でも何でも、図面に描いた通りの外形にできあがる。当たり前といえば当たり前

なのだが・・・・・・しかし、手作業での苦労を経験した者にとっては、ものすごい快感で

ある。

手作業で、アクリルを円形に切り抜くことを考えたら、あまりにも大変すぎて気が遠く

なりそうだ。

もっとも、何でもかんでも自由にできるわけではなく、制約はある。加工機のテーブルに

載せて、刃物と向き合った面しか加工できない。そのままでは材料の裏面の加工は

できないわけだ。

それじゃ裏返すか、というと、それは位置決めが大変だからやらない。基本的に、

設計の段階から、1面からしか加工できない前提で、考えておく。

さっきの”ベルトガイド板”と、”円板固定ベース”は、組み合わせて使う物である。

組み合わせれば、プーリーのような物になる。普通のプーリーのような物を、1工程で、

ひとつの部品で削り出すことはできない。それで、2つの部品に分割して加工を行った

わけである。

けっこう複雑に見える部品でも、いくつかの部品に分割してやれば、ほとんど製作可能

と考えて良い。(と思う)

明日は、テスト切削の修正を行うのと、他の部品のテスト切削も行う予定。

それから、全体の組み合わせの調整をする。部品同士がぶつからないように、

レイアウトを考えてみる。

■2007年3月6日

昨夜は、「準備中!」とだけ書いて終わっていた。(笑)

ページを開いたら中身がなくてガッカリだったと思う。申し訳ない。

じつは、ウィムズハースト起電機を自作しようと、2月中旬頃から取り組み

始めた。興味を持ったのは、ずいぶん前のことだが・・・。

TV番組などで、てっぺんにボールが付いた塔のようなものに手を触れて

いると、髪の毛がブワッと逆立ったり、触れるとパチーンと火花が飛ぶのを

見たことがあるだろう。

それは、ウィムズハーストではなくて、バンデグラフ(ヴァン・デ・グラーフ)と

いう。どちらかというと、バンデグラフの方がよく見かけると思う。

内部にベルトが掛けてあり、それがモーターで回転すると摩擦電気が発生し、

てっぺんのボールに蓄まっていく。

1996年頃に通っていた職業訓練校にも置いてあったが、卒業まで触れる

チャンスがなくて残念だった。ただ、SHIMADZU(島津製作所、島津理化かな?)

の製品だという事だけ覚えている。

ずいぶん後になってから、個人で買えないかとネットで検索したら、結構高かっ

たので買うのはあきらめた。でも、構造はわかったので、なんとか自作できんもの

かと思っていた。

ウィムズハースト起電機を初めて見たのは、1998年頃だったと思う。長期出張で

東京に滞在していた。そして予定の空いた日曜日に、国立科学博物館に行った。

そこに展示されていたと思う。ハンドルをグルグル回すと静電気が発生する。

当時は、あまり関心を持って見ていなかった。

今回、自作しようと思ったきっかけは、PCメモの、静電誘導発電機2を見たから。

こんなふうに詳しく解説しているサイトは、本当に少ない。そのサイトにたどりついた

のは、全く別の用事からで、CNCフライス盤の情報を探しているときに「モデラ」関係で

見つけたと思う。

メニューか何かを見ていたら、アッ、これ面白そう、という感じで見たのだろう。

そのほか、参考になりそうな書籍を探したところ、日本語のは見つけられなかった

ので、洋書を取り寄せた。

念のため、私は英語が得意ではない。いちいち辞書をひきながら、部分的に拾い読み

して、だいたいの意味をつかむぐらいしかできない。絵とか、写真がいっぱい載って

いる方が助かる。(英文がそのまま読めるようになりたいという希望はある)

【写真1】 "Homemade Lightning"

Homemade Lightning

Creative Experiments in electricity

R.A.Ford

Third Edition

McGraw-Hill

ISBN 0-07-137323-3

$24.95 U.S.A

【写真2】 "James Wimshurst's original design."

写真2のものがオリジナルだが、この本の著者は独自にアレンジして

作っている。その作り方も説明してある。

私は、この本の通りに作るつもりはなく、どちらかというとさきほどのサイトに

掲載されていた形をベースに、進めていこうと思う。

で、話題は変わるが、トランスはどうなったのか?

痛い質問である。

電圧を下げるのは挑戦したから、今後は、上げる方もカバーしていこうと。

言い訳だが・・・。

ところで今回は、最新の記事が先頭になるようにする。

■準備中!

戻る