CNCフライス

●きっかけ

年末から新年にかけて、急にCNCフライス盤に興味を持ち始めた。いままで、機械加工は

他人任せだったけれど、何だか、自分でやりたくなってきた。いや、自分でできるようになっ

た方が良いと考えるようになった。

自分で機械を所有して、いつでも使えるようにしておく事は、試作のスピードアップ、効率化

につながる。そこに気づいたのだ。(何で今まで気づかなかったんだろう?)

ちょっとした機構部品を作ろうと思っても、今までは、気軽に作れるものじゃなかった。近所

の精密加工屋さんに都合を聞いて、空いてなかったら空くまで待っていた。図面を持っていき

説明して、出来上がるまでひたすら待って・・・という具合だった。

アイディアを思いついて、すぐに作って試したいと思っても深夜じゃ無理だ。そして、試作品を

試してみて、問題があったから修正したくなったとする。また図面を持っていって、出来上がる

まで待つ。ちょっと寸法を変えるだけなのに、他人まかせだから、待たなければならない。

そりゃまあ、旋盤やフライス盤は所有していないし、使いこなす技術も持っていないから、

他人まかせにせざるを得なかった。

手元にある工具でできる事には限界がある。その気になれば、ヤスリ1本でギヤを削り出せる

かもしれないが、それは手段のひとつであって目的ではない。趣味で一日中ヤスリがけをする

のは、それは楽しいかもしれないが、仕事としてはやってられない。

基板だって、メーカーに特急で作らせても、今日や明日できるわけじゃない。それじゃ手元で

作るかと思うけれど、感光基板キットは、エッチング液の取り扱いが厄介だし、手作業の穴あけが

大変だ。意外に手間を要して基板づくりにかかりっきりになり、他の仕事ができない。

(一応、真空クランプの自動焼き付け機と、エアポンプ付きエッチング槽は所有しているが)

ユニバーサル基板で試作すれば、手っ取り早く、動く回路を作って実験やデバッグが開始でき

るが、これもかかりっきりの作業になる。さらに何台か作って、現場に入れてテストしたいという

場合があるが、同じものを何度も作るのはうんざりする。

基板の切削機は以前から知っていた。しかし値段の高さと、基本的には片面板だろうし・・・と

あきらめていた。もっとも、「時間の節約」という価値には気づいていなかったから、私の興味の

対象からはずれていたと言える。

ずっと仕事が忙しくて、やりたい事がたくさんあるのに手が回らない。時間が欲しい。どうすれば

時間を有効に使えるか?コンビニで時間というものが売っていたら、などと、ずっと考えていた。

このCNCフライス盤は、そのひとつの答えだと思う。これがあれば時間が節約できる。時間を

買う事と同じだと思って、導入を決めた。小型のものなら10万程度で入手できる事を知ったのが

最大の動機となった。

DXFファイルが出力できるCADで、加工したいように作図すればその通りに機械が

動いて精密に切削してくれる。プリント基板だって、Eagleでオートルータを使い、片面板

のパターンを作らせて、切削データに変換し、すぐに切削開始できる。切削が終わるまでに

部品を集めたり、他の仕事をする時間が得られる。

つまり、基板もケースも、その日のうちに加工してすぐに試作品を手にする事ができるの

だ!いままで苦労した事を思えば、なんだか夢のようだ!!

思い通りの形を、自由な形を、寸法通りに、きれいに作れるなんて素晴らしい!!

●こういう物

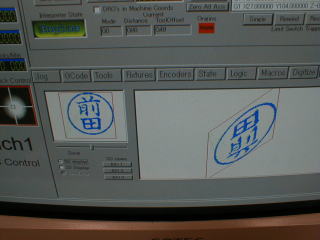

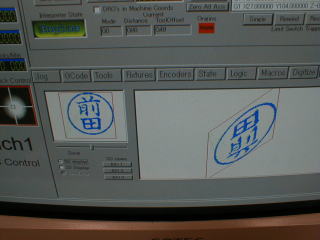

左: 印影をスキャナでBMP化、それをBMP2LINE(フリーソフト)でDXFに変換、

Mach1に読み込んで表示したところ。このまま彫刻する事ができる!

右: プロクソン製のマイクロフライスを、フォルムの改造キットによりCNC化した

もの。最近ちっともいじくり回すヒマがなくて、まだ完全に動くまでには至らない。

※ついでに、後ろの工具整理状態に注目されたい。

よく使う工具を、釘と、パンツのゴムヒモで固定した。すっきり整理できるし、紛失

しにくい。

購入前に検討した選択肢は3つだった。

(1)自作・・・ジャンクを活用し、ネットや書籍の製作例を参考にしたりして

自作する。

(2)フォルムの「プロクソンマイクロフライステーブル+CNC化セット」

(3)オリジナルマインドの「ホビー用ミニCNCフライスキット」

最終的に(2)になったわけだが、(1)にもこだわっていたし、(3)にも魅力があった。

しかし、CNCフライスに関して全く無知だったし、入門としては、いきなり難易度の高い

自作やキットに取り組むのはどうかと考えた。

最初はとにかく、比較的簡単に作れるものにして、まず確実に動かしたいので、(2)に

したわけだ。それでも結構大変だった。

(3)は、あれこれ検索してみたら、組み立て時の調整が難しかったというのをどこかで

読んでちょっと気になった。そこで(2)なら、もともと完成品のフライステーブルを改造する

のだから調整は楽じゃないかと単純に考えた。まあ、その時点では何も知らなかったから、

そう考えたのだ。

実際どうなったかというと、次の「●イビツ!」のように苦労しているわけだ。

さて、これは電源&制御基板をおさめたケース内部の写真である。

こういう電源や制御基板をおさめるケースは、フォルムさんで専用のものを売っているが

私は手元にジャンクのアルミケースがあったので利用してみた。

じつは、昔作った「プリンタ節電機」の試作品の再利用だったりする。コネクタはプリンタ用の

ままだし、SSRはスピンドルの制御にそのまま利用した。

抵抗は、相当熱くなるので放熱には注意されたい。ガラエポのユニバーサル基板に、

リード線をクルッと回し、浮かして実装したが、できればメタルクラッド抵抗と交換して、

それをアルミケースにしっかりネジ止めしたいと思っている。

●イビツ!

自分で改造したプロクソンのマイクロフライスだが、完全に動かないまま放置している。忙しくて

いじくり回すヒマがない。トホホである。

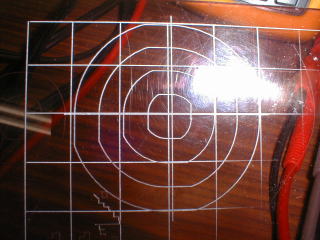

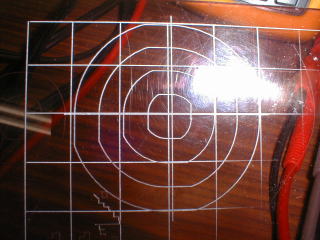

次に示すのは、ダーツの的のような図形だが、本当ならキレイな円になるはずなのに・・・。

イビツな円になっている。なぜなのか、よくわからない。テーブルの動きが固いのかと言えば

そうでもなくて、モーターの脱調かと言えば、そうかもしれないが、確かめるまでには至っていな

い。

同様にして、2ミリ×1ミリの長方形を彫ってみたら、きれいな長方形にならない。たとえば、

7セグメントの数字6の形のようになる。長手方向の行きと帰りで、ズレが生じているのだ。

方眼や、階段のようなパターンなどを色々試しながら、現象を見極めようとしているが、

全然わからない。困った困った。

どうも脱調しているようである。ステッピングモータは、高速回転になるほどトルクが小さくな

るので、高速時に負荷が重ければ脱調しやすいのである。

本格的な工作機械ならば、ステッピングモータにロータリエンコーダを取り付けて、回転を

フィードバックする。この「おもちゃ」にはそれが無いから、脱調しない事が前提となっている。

・2005年7月12日記

あれから一度も電源を入れるヒマがなく、放置中・・・。

・2005年7月17日記

本当に久しぶりに結線し、電源を入れた。

円を描かせてみたが、やはりイビツになった。

途中であきらめて放棄するのは嫌だけど、時間がないのも確かだ。

さらに、プロクソンのやつはテーブルが小さいから、小さい物しか作れない。基板の切削を

やろうと思っている自分には不足である。

やはり最初から、オリジナルマインドのやつを買うべきだったか?(今から買うか?)

でも、プロクソンのやつをいじり回す事で、ずいぶん勉強したし、少なくとも投資した分は

回収できたと思っている。

●エンドミル

次に示すのは、今日までに折ったエンドミルである。これからも増える予定(をいをい)。

この刃物を使っていた機械は、プロクソンじゃなくて、成晃機械設計のS340なのだが

その立ち上げ試験中に折りまくったのである。

細かい加工をしていたので、0.5ミリとか0.8ミリ径の刃物ばかりである。0.2ミリと

いうのも1本だけ買ってみたが、材料につっこんだ瞬間に消えて無くなりそうな、極細の

物だった。実際に、消えて無くなったわけで・・・・・・高いのに、トホホ。

写真中、右は0.5ミリのシャープペンシルだが、0.5ミリのエンドミルというものは、

この芯を見てイメージすると良い。同じ太さだ。落としたら、まず間違いなく折れる。こんな

細いものが8000回転で材料につっこんでいくのである。

最初は、切削条件(主軸の回転数と、XY軸の送り速度の関係)に無知だったので

最高速で動かしていた。簡単な加工品を1〜2個やったらポッキーン。

直径10センチぐらいの円を彫っていて、グ〜〜〜〜ンとカーブを攻めている途中で

あっけなくポッキーン。円はタテヨコの動きが重なるので、特に負担が大きいようだ。

エンドミルが材料を削る間もなく材料が押し寄せてきたら、折れるのは当然である。

刃物が細いほど主軸の回転数を上げ、XY軸の送り速度は下げなければならない。

加工終了後、Z軸を手動で上げようとして、間違えて下げるボタンを押してしまい、

主軸が停止した状態で材料に刺さって、ポッキーン。

加工テーブル上の切り粉を手で払っていたら、(気を付けていたつもりなのだが)

エンドミルが指に突き刺さって、皮膚の内側で折れてしまった。アルコールで消毒し

ピンセットで抜いた。痛かった。

エンドミルを主軸のコレットに取り付ける時は、絶対に落とさないようにしよう。スパナ

2本がけで(S340の場合)締めるので、手があかない。エンドミルが落ちないように

押さえるのが難しい。そこで、適当な紙箱や木片で良いので、それを下に置いてエンドミルが

落ちないように固定しつつ、締め付けると良い。

2005年7月13日記

最近は2ミリのエンドミルばかり使っているから、1回しか折った事がない。それに、

加工条件の調整が以前よりはマシになった。

●失敗例

1. Z軸脱調によるテーブル破損

成晃機械設計S340で、加工中にZ軸が狂ってしまい、エンドミルがテーブルにつっこんで

穴をあけてしまった。ガチョーン。

電話したら、最高速度で脱調はありえない、との事だったが、どうも脱調としか思えない。

手動ボタンでZ軸を上下してみると、一定のステップのはずなのに、うまく動かない時がある。

音が変だ。ガガッと滑っているような感じがする。

Z軸は、最高F200に抑える事にして、不具合は発生しなくなった。

2. 材料板厚のバラツキ

Z軸の原点(0)は、エンドミルの先端が材料の表面に接したところで合わせるが、これが

間違いのもとだった。

よくアクリル板を使っていたが、ポリアセタールなどの材料を使い出した頃に、間違いに気づ

いた。

ポリアセタール板の厚さ10ミリを買って使ったら、削りだした部品の寸法が合わない。おかし

い。何となく、アクリルとポリアセタールを並べてみたら、同じ10ミリのはずなのに、厚さが違う。

これが原因だったのだ。

アクリル板は、比較的、厚さが正確になっている。10ミリと称して売っているものは、確かに

10ミリなのだ。しかしポリアセタールは、10.6ミリだった。さらに同じ板なのに、測定する位置に

よっては10.4ミリといったように、厚さがいい加減だった。

解決策は、アクリルの10ミリをマスターとして、Z軸を0にしてから加工する事にした。

これで、材料の板厚が10.6ミリでも、場所によってバラツキがあっても、問題ない。私が

問題にしているのは、テーブル面からの高さがずれてはいけない加工部分だった。

●制御基板

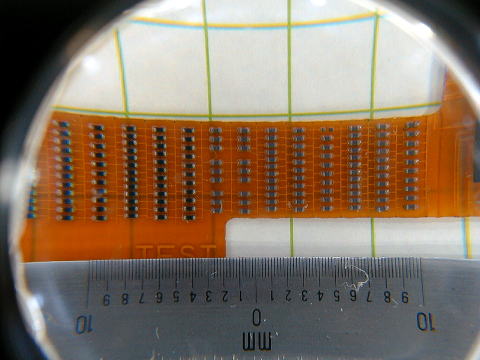

これはフォルムから購入した、マイクロステップ仕様の基板である。切削加工の基板

のみ分けてもらった。現在は、切削ではない普通のプリント基板が売られている。

切削基板は初めて見たが、よくできていると思う。穴は、薄皮1枚まであけられて

おり、コンパスの針のようなもので突き破って開けた。

なぜ薄皮1枚まであけられているのか想像したが、たぶん真空吸着ではないかと?

真空のテーブルを傷つけないために貫通させず、薄皮1枚までしかあけてないのかも

しれない。

部品は自分で集めてハンダ付けした。

サンケンのSLA7062MというICを4個使うのだが、ああ、秋月で売ってるし、と

気楽に構えていたら、実は秋月で売っているのはSLA7026Mである。62と26の

違いだが、まるっきり別物である。

間違えて秋月でSLA7026Mを4個買ってしまった。ハンダ付けする時になって、

あれおかしいなあ、リードがささらないなあ、おかしいなあと思い、調べてみて

ようやく気づいたのだ。

SLA7062Mを売っている所はフォルム以外に無い。それで改めて注文したが

時間が無駄になってしまった。

基板の裏側は銅箔むき出しなので、サビないようにフラックスを塗っておいた。まあ、

何というか、ハンダを塗り広げたくなるのはなぜなんだろう(笑)。

電源は12Vのスイッチング電源を2個直列に使う例があったが、直列運転が問題

ないかどうか疑問。回路を見たら、12Vは5Vレギュレータに入力するだけなので、24V

単独の電源を用いて、レギュレータへの入力は24Vからの降圧では発熱が大きいだろ

うから、大きめの電力の抵抗を直列に入れてやると良いだろう。

●作図から切削までの流れ

実際に何度かやってみれば、何も難しくない。

適当なCADでDXFファイルが出力できれば良い。

これだけで終わってしまっては、あまりにも不親切か。(^_^;)

●製作例 「LEDリングライト」

手作業で、アクリル板を円形に切り出すのは大変だ。

しかも、内側をくりぬいて、ドーナツ状にするのはもっと大変。

1枚だけなら、時間をかければ何とかなるかもしれないが、何枚も必要になったら?

こういう加工こそ、CNCフライスの出番!

図面を描いて、データを作ってやれば、あとは他の仕事をしながら待つだけ。

次に示す写真は、LEDを取り付け配線し、ホットボンドで固めた後のものである。

左:発光側、右:配線側(ホットボンドで固めてある)

成晃機械設計のS340で加工した。

ところで、ホットボンドがきれいに流してあるが、これはどうやったかというと、

単純にヒートガンで加熱して表面をならしただけである。

風圧で流れないように注意しながら、徐々に全体を加熱してやる。

ワクの外に流れ出ないように、マスキングテープで囲いをしてやれば、もっと

良くなるかもしれない。

さて、この「リングライト」の用途だが、ルーペで細かい物を拡大して見る時や、

デジカメで撮影する時の光源として使う。

ライト付きルーペは、ダ○ソーで100円で売っていたりするが、電球で1方向から

照らすので、明るさが全体に均一じゃないし、影ができて見づらかったりする。

30Wサークライン(ドーナツ型の蛍光管)を使う大型ルーペが、工場などでよく

使われているが、何万円もするので気軽に買えない。しかし全方向から均一に

照らすので見やすい。もう少し小さくてもいいんじゃないかと思って、今回、「リング

ライト」を自作したわけだ。

2個作ったが、照度の違うLEDをそれぞれ使ってみた。2000mcdと3000mcdで

ある。正面から直視すると目が痛い。白色LEDといっても、少し青みがかっている。

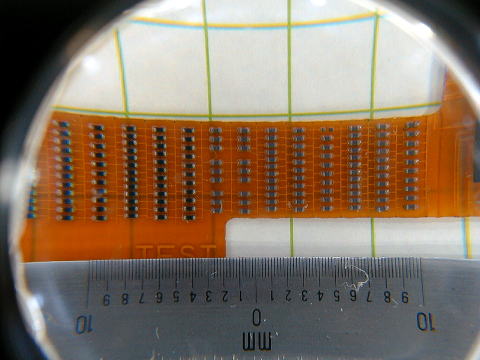

さあ、デジカメの接写撮影用光源として使った例を紹介しよう。

空飛ぶ円盤、浮上近し!(嘘)

空飛ぶ円盤、浮上近し!(嘘)

これは写真やさんで¥1,500で買った、ネガを見るためのルーペである。0.2ミリ

単位のスケールが付いているから寸法測定にも役立つ。

ICを見てみよう。

少し暗いが、リングライトを上下して、ちょうど良い明るさになるように調整すれば良い。

それと、なるべく被写体が中央部になるように位置を合わせる。周囲は歪むので。

デジカメ自体の接写機能では、ここまで近づいてクッキリ写らない。うちのがボロい

だけかもしれないが・・・ルーペを試してみる価値はあるかもしれない。

次はチップ部品のサンプルを見てみよう。

1005サイズよりもっと小さい0603サイズのチップだったかと思うが、忘れた。

デジカメばかりではなく、秋月などで売っているCCDカメラモジュールを、このルーペに

くっつけてテレビ画面で見てみたが結構良かった。部品の検査などに利用できるだろう。

CNCフライスとはあまり関係がないので、これくらいにしておこう。

●熱でダウン!

2005年8月1日記

S340に加えて、最近、SB340を購入した。そして、これらの機械を設置するために

小屋まで建てた。主軸のモーター音がとてもうるさいからだ。

現在、エアコンの工事が遅れているので、仕方なく、扇風機でしのいでいる。それでも

猛烈に暑い。早くセッティングを済ませて加工を開始しなきゃ、と、汗ダクで作業している。

今日は、4時間かかる加工を開始して、1時間ほど放置しておいた。切りくずが積もって

いるだろうと思って、様子を見に行ったら・・・・・・何か変だ。ちっとも動いていない。主軸

だけが同じ位置で回転している。

停止して、手動操作に切り替えたが、びくともしない。壊れたか?なぜ?

CNC制御ボックスのファンまで止まっていた。ヒューズ切れ?

冷静に考えて、いったん電源を落とし、再度、投入した。手動操作・・・・・・おっ、ちゃんと

動いた!壊れていなかった。よかった。

パソコンは正常に動作していた。但し、Kcam4のXYZ表示はリミットの赤い表示になってい

た。たぶん、途中でCNC制御ボックスの電源が保護機能の関係で落ちたためだろう。

●

●おまけ

小学生の頃の事を思い出した。どこかに書いたかもしれないが・・・。

小学校1〜2年生の頃から、火薬やロケットなどに興味があって、しかも、よく泣かされていた

から、自分をいじめるヤツを木っ端みじんにしてやろうと妄想を抱く、ちょっと危険なガキだった。

(保育園の頃からよく泣かされていて、何年か通わなかった。小学生になってからもよく泣かさ

れてとても悔しかった。)

当時は1970年代の終わりで、アポロが月に行ったのなんか、ついこの前のような感じで?

自分も宇宙に行きたいと考えてもいた。

しかし、どちらかといえば、興味は火薬やロケットだった。宇宙飛行士になるよりも、ロケットを

作って飛ばしたい。市販の花火ではパワーが物足りない。子供だましのような花火はとっくに

飽きていた。飛ぶヤツ以外に考えられない。

自分で強力なロケットを作り、打ち上げてみたかった。

当時、島原鉄道の沿線に住んでおり、よく線路の近くで遊んでいた。よく探すと黒い石があって

それは昔使われていた石炭だった。昔の汽車がこぼした物だったのだろう。

これを砕いて粉にして、硫黄と硝石を混ぜれば火薬ができるのではないかと思っていた。

石炭より木炭のほうが身近にあって手に入りやすかったと思うのだが、なぜか石炭の方が

好きだった。

硫黄は、雲仙の地獄を見に行った時に、落ちていたヤツを拾ったのがある。あとは硝石だが、

こればかりは手に入らなかった。まあ、1個ぐらい無くても大丈夫だろうと考えて、適当に砕いた

石炭と硫黄を混ぜて、紙の筒に巻いて、火をつけてみた。

ところが、ちっとも燃えない。おかしいなあ。火薬になるはずなんだけどなあ。

まあ、それっきりになってしまったのだが、これは、これで良かったのである。この時に、本当に

火薬を完成していたら、私はテロリストの仲間入りをしていただろう(笑)。

確か小4の頃だったか、「ロケットの設計図」を描いた事がある。それは1枚の図面という

よりも、図が多い論文という感じの、数ページのものだったと思う。

ロケットがどうやって飛ぶのか、それは燃料を爆発的に燃やして推進力を得るらしい。

但し宇宙では酸素がないから、燃焼するために酸素を積んでいくわけだ。これだけの知識

で、ロケットの設計図を描いた。(といっても、そんなに緻密なものじゃない)

とにかく、よく燃える物をいっぱい並べれば飛ぶだろうと思って、思いつく限りの燃料を

たくさん搭載した。ガソリンとかプロパンガスとか、TNT火薬とかニトログリセリンである(笑)。

ロケットの中に、それら、「よく燃える物」が入ったタンクが並び、燃焼室にそれらが全て

つながって燃料供給するという、ごくシンプルな、悪く言えば、アバウトなロケットであった(笑)。

こういう図面やらを、大興奮しながら何ページも書きなぐった。火薬とか危ない物の名前を

書き並べるだけで、やたらに興奮したのであった。

ノートの紙を引きちぎって(笑)、ガムテープで背を綴じて、翌日、学校に持っていき、

理科の先生に見てもらったのを覚えている。

当時、何と言われたのか覚えていないし、現物も残っていないので、これ以上の情報は

無いのだが、いま思えば、電波系怪文書の類と言われても仕方がないだろう。

確か、第2弾もあった。

学研のひみつシリーズか何かで知った、原子力ロケットとやらを、自分なりの理論で

設計図に描いてみた。もうガソリンとかプロパンガスの時代じゃないと思った。原子力は

パワーが桁はずれに違う。アトミックパワー炸裂だ!ウォー!!

そうだ、核爆弾をたくさん内蔵して、これを爆発させて推進力を得れば良い。問題は

ロケットの燃焼室が、爆風に耐えられるかだが、これは何とかなるだろうと思っていた。

(安易な・・・)

ただ、放射能をまき散らすのが問題で、実用化は当分、先送りだろうと考えていた。

次に、光子ロケットというのを知って、これはもう、自分が理論的に追いつけないので

設計図を描いていないと思うが(笑)、タイムマシンになるという部分がじつに魅力的だっ

た。年をとらないで宇宙の果てまで行けるのである。

宇宙の果てはどうなっているのか。他に人間がいるのか。光子ロケットでアンドロメダまで

旅をして地球に戻ってきたら、地球はどうなっているだろう。いろんな妄想が頭の中を駆け

巡っていた。

そんな時代があった。

戻る

空飛ぶ円盤、浮上近し!(嘘)

空飛ぶ円盤、浮上近し!(嘘)