ノウハウ集 「PCBEによるプリント基板設計」

最近、フリーソフトの基板設計ソフト「PCBE」を使い始めたので、自分の覚え書きと、みんな

の為になるかどうかわからないけど、ここに色々書いていこうと思う。このソフトを使い始めた時、

参考になるものが少なかった。検索で探しても詳しく書いているところがなかった。ヘルプも最小限

しか書いてない。

だから、ここに書いておきたい。雑談もまじえて。

モデムユーザーからは、超重い!と文句を言われるかもしれませんが、私も56kアナログモデム

現役です。だから、文句は受け付けません。

例によって、まったく整理していません。

また、ここに書いてある事を実行した事によって生じた損害に対する責任は負いません。これら

は筆者の経験に基づいて書いたものですが、必ずしもその情報の正確性を保証するものでは

ありません。くれぐれも自己責任でお願いします。

工場にデータを出すときは、ガーバーデータ等の内容を十分にチェックするなどの対策を必ず

とってください。このソフトを仕事で使うには、問題が発生した時に、自分で原因を探し、対策できる

ぐらいでなければならないと思います。

質問(初歩的と判断されるものは回答しません)やご意見は、ここの掲示板か、私あてメールを

ください。但し、多忙につきお答えできない事もありますが、あしからずご了承ください。

そして、ここの内容を無断でパクってはいけません。私は目ざといので、よろしく(某雑誌の

広告が、私の設計したパターン図を、基板名と私の名前を削って無断使用していたのを発見、

指摘の上、修正させた前例、等あります)。

●PCBEと関連ツールの入手方法とインストール

Vectorからダウンロード可能です。

・PCBE

・GCONV (PCBEで入力できないガーバーを変換する)

・PCB2LIB (PCBEで作成したPCB形式の基板データを、部品ライブラリLIB形式に変換す

る)

インストールの仕方は省略します。基本的な操作方法の説明もしません。よそで探して下さい。

最初に、レイヤー構成とパッド(ビア)の設定をします。レイヤー構成は、松電子さんのWebに

ある内容にしました。基板製作を依頼するためです。デフォルトのものとほぼ同じでしょう。

データの互換性のためには、デフォルトのほうが望ましいという意見には私も賛成です。

レイヤー名に含まれる文字(孔、穴、ホール、基準、センター、など)は、認識しているそうで

す(PCBE作者の高戸谷さんのアドバイス)。ですから、下手にいじらない方が良いです。

各種設定は、PCBEのメニューからできるんですが、最終的にはpcbe.iniに格納されるわけで

す。私のpcbe.iniの内容を、下記します。

---------------------------ここから

[Version]

PCBE:Version 0.48

[Window]

Position=0,0,768,557

ToolBar=Visible

StatusBar=Visible

ToolBarFlat=No

[FileName]

FileName:C:\PCBE\untitled.pcb

[BoardSize]

X:300

Y:210

GRID:0.635

[LayerDef]

0:NAME=補助,COLOR=0,DISP=OFF,ACTIV=OFF,PRINT=OFF

1:NAME=パターン1(半田面),COLOR=1,DISP=ON,ACTIV=ON,PRINT=OFF

2:NAME=パターン2(部品面),COLOR=2,DISP=ON,ACTIV=ON,PRINT=OFF

3:NAME=シルク1(半田面),COLOR=3,DISP=OFF,ACTIV=OFF,PRINT=OFF

4:NAME=シルク2(部品面),COLOR=4,DISP=ON,ACTIV=ON,PRINT=OFF

5:NAME=レジスト1(半田面),COLOR=5,DISP=ON,ACTIV=ON,PRINT=OFF

6:NAME=レジスト2(部品面),COLOR=6,DISP=ON,ACTIV=ON,PRINT=OFF

7:NAME=外形,COLOR=0,DISP=ON,ACTIV=OFF,PRINT=ON

8:NAME=孔,COLOR=8,DISP=ON,ACTIV=ON,PRINT=ON

9:NAME=基準,COLOR=12,DISP=OFF,ACTIV=OFF,PRINT=OFF

10:NAME=部品面視Vcut,COLOR=0,DISP=OFF,ACTIV=OFF,PRINT=OFF

11:NAME=部品面視変形穴,COLOR=0,DISP=OFF,ACTIV=OFF,PRINT=OFF

12:NAME=寸法,COLOR=11,DISP=OFF,ACTIV=OFF,PRINT=OFF

13:NAME=禁止領域,COLOR=7,DISP=ON,ACTIV=OFF,PRINT=OFF

[PadDef]

0:LE=1,AP=21|LE=2,AP=21|LE=5,AP=23|LE=6,AP=23|LE=8,AP=14

1:LE=1,AP=22|LE=2,AP=22|LE=5,AP=24|LE=6,AP=24|LE=8,AP=16

2:LE=1,AP=23|LE=2,AP=23|LE=5,AP=26|LE=6,AP=26|LE=8,AP=18

3:LE=1,AP=26|LE=2,AP=26|LE=5,AP=29|LE=6,AP=29|LE=8,AP=19

4:LE=1,AP=28|LE=2,AP=28|LE=5,AP=31|LE=6,AP=31|LE=8,AP=20

5:LE=1,AP=30|LE=2,AP=30|LE=5,AP=33|LE=6,AP=33|LE=8,AP=21

6:LE=1,AP=33|LE=2,AP=33|LE=5,AP=36|LE=6,AP=36|LE=8,AP=22

7:LE=1,AP=33|LE=2,AP=33|LE=5,AP=36|LE=6,AP=36|LE=8,AP=23

8:LE=1,AP=38|LE=2,AP=38|LE=5,AP=41|LE=6,AP=41|LE=8,AP=24

9:LE=1,AP=38|LE=2,AP=38|LE=5,AP=41|LE=6,AP=41|LE=8,AP=25

10:LE=1,AP=40|LE=2,AP=40|LE=5,AP=43|LE=6,AP=43|LE=8,AP=26

11:LE=1,AP=40|LE=2,AP=40|LE=5,AP=43|LE=6,AP=43|LE=8,AP=27

12:LE=1,AP=42|LE=2,AP=42|LE=5,AP=45|LE=6,AP=45|LE=8,AP=28

13:LE=1,AP=42|LE=2,AP=42|LE=5,AP=45|LE=6,AP=45|LE=8,AP=29

14:LE=1,AP=44|LE=2,AP=44|LE=5,AP=47|LE=6,AP=47|LE=8,AP=30

15:LE=1,AP=44|LE=2,AP=44|LE=5,AP=47|LE=6,AP=47|LE=8,AP=31

16:LE=1,AP=46|LE=2,AP=46|LE=5,AP=49|LE=6,AP=49|LE=8,AP=32

17:LE=1,AP=46|LE=2,AP=46|LE=5,AP=49|LE=6,AP=49|LE=8,AP=33

18:LE=1,AP=48|LE=2,AP=48|LE=5,AP=51|LE=6,AP=51|LE=8,AP=34

19:LE=1,AP=48|LE=2,AP=48|LE=5,AP=51|LE=6,AP=51|LE=8,AP=35

20:LE=1,AP=50|LE=2,AP=50|LE=5,AP=53|LE=6,AP=53|LE=8,AP=36

21:LE=1,AP=50|LE=2,AP=50|LE=5,AP=53|LE=6,AP=53|LE=8,AP=37

22:LE=1,AP=52|LE=2,AP=52|LE=5,AP=55|LE=6,AP=55|LE=8,AP=38

23:LE=1,AP=21|LE=2,AP=21|LE=5,AP=20|LE=6,AP=20|LE=8,AP=14

24:LE=1,AP=14|LE=2,AP=14|LE=5,AP=12|LE=6,AP=12|LE=8,AP=8

25:LE=1,AP=18|LE=2,AP=18|LE=5,AP=16|LE=6,AP=16|LE=8,AP=8

26:LE=1,AP=10|LE=2,AP=10|LE=5,AP=8|LE=6,AP=8|LE=8,AP=5

27:LE=1,AP=8|LE=2,AP=8|LE=5,AP=6|LE=6,AP=6|LE=8,AP=5

[FlshDef]

[LineDef]

255:0.001

[LibraryFiles]

FileName:Part1.lib

---------------------------ここまで

パッドテーブルは、0番から22番までが部品用などのTH、23番から27番がVIAにしています。

ピン間1本の基板設計用として設定してあります。ライン太さは最小0.25ミリ、導体間隔(パタ

ーン間またはパターン・ビア間、ビア・ビア間)は最小0.3ミリを想定しています。

レイヤーの「禁止領域」というのは、設計を進めていく中で、部品配置禁止やパターン禁止領域

を示すために、塗りつぶしたりマークを入れたりするために準備しました。しかしDRCがないので、

あくまでも設計を進めていく上での目安程度のものです。あまり深い意味はありません。

具体的に禁止領域とは何なのか。たとえば、基板端ギリギリにパターンや部品が配置される事

は好ましくありません。とくにVカットの場合、外形が少し深めに切り込まれるので、下手すると

導体が露出したりパターンが切れたり、シルクが欠けたりします。

基板端より1ミリは部品配置もパターンも禁止とすれば良いでしょう。CR−5000のPWSを使っ

ていた時は、基板外形に沿って、禁止層に2ミリのタレットでラインを引いていました。こうするのが

簡単でしたから。基板端より外側の分は関係なくて、内側に1ミリの禁止指定をした事になります。

●「私と基板設計」

電子工作を始めた頃は、「子供の科学」や「初歩のラジオ」で、カマボコ板にラグ板を取り付け

て回路を組むのを見て、ラグ板に組んでいました。しかし地方で、そういう部品すら通販に頼ら

ざるを得ないので、何度も再利用することはもちろん、古いテレビから、ラグ板(特に真空管式の

テレビには多用されていたようだ)を外して使ったこともあります。

ベニヤ板に画鋲を打って、そこに部品をハンダ付けした事もありました。 あるいは厚紙に部

品を固定して、空中配線みたいな事もしました。画鋲は熱が逃げにくく、すぐにハンダが固まら

ないので使いにくかった。

さらに昔は、ハトメを打ってハンダ付けするという方式もあったようです。自分は、やった事あり

ません。

初めて基板を作ったときは、銅箔貼りの片面板を彫刻刀で削り、パターンを作りました。簡単な

テレビブースタでした。

そして中2の頃、サンハヤトの基板キットを購入しました。 いまでも覚えているのですが、たしか

病気で寝込んでいた時でした。通販で注文していた基板キットが届いたものだから、具合悪い

のにガマンできなくて、一気に作ってしまいましたね・・・。

PK−3だったっけ?一番安いやつで、ちょっと変わったやり方のやつです。いまはありません。

感光でもレタリングでもなく、糊のついた紙(シール)を基板に貼り、パターン通りにカッターで

切り抜いて、そこにペンキみたいなインクを塗り込み、乾いたらシールをはがして、エッチング

すればインク部分だけがパターンとして残るというものです。インクは溶剤でふき取り、最後に

フラックスを塗って仕上げました。シンナー臭いやら、フラックスでベタベタになるやらで大変でし

た。

カッターで切り抜いたパターンなので、とてもレタリングみたいに美しくできませんでした(自分

は)。

高校のときに実習があり、片面プリント基板を自作し「負帰還増幅回路」を組みました。マジック

で銅箔にパターンを描いていったのですが、このとき、インクを乗せるような感じで、トントントンと

やるコツを得ました。濃い皮膜になるので、虫食いにならずきれいなパターンができます。必ず

新しいマジックを使います。

何も考えないでやっていた奴は、エッチング槽から引き上げた時、パターンが無くなっていまし

た(笑)。

専門学校に進み、アルバイトで研究資金を稼ぐようになり、また市内にパーツ屋があったので(

今は無きデンキのカホ長崎店)、電子工作関係の材料には不自由しなくなりました。高かったけ

ど!!

感光基板のキットを買い、2.54ピッチのシートに透明なフィルムを重ね、インレタを貼っていま

した。やはりこれも美しく作るのは難しく、またしっかり密着するようにゴリゴリこするのが意外と

体力を使いました。

卒業研究でLED電光掲示板を作ることにして、両面でスルーホール無し基板に挑戦しました。

これは別に書いたけど、LED768個分のパターンを両面作るのは大変でした。ガラス板ではさ

んで、両面がずれないように、屋上にのぼって太陽にさらされながら焼き付けをしました。

ガラス板って、完全に平坦だと思いがちですが、実際に2枚重ねてみると反ってるのがわかる

んですよ。反っている部分はフィルムが浮いて、焼き付けがボケてしまいます。エッチングすると

パターンが細くなるか切れます。

最初に就職した会社で、基板設計入門程度の事をしました。配属は回路設計でしたが、新人で

ヒマという事もあり、手貼り基板を担当する機会がありました。

2.54ピッチの専用シート(ビニールみたいな素材だけど鉛筆で記入可能。マイラーシートと言っ

たっけ)に、スルーホールは既製品のシール(これが最終的なTHになるわけではない。テンプレ

ートで丸を描く代用程度のもの)を貼り付け、パターンは鉛筆で描きました。部品面とハンダ面で、

実線と点線というふうに区別して描くのです。ライトテーブルに張り付いて一生懸命に手描きしま

した。2倍寸なので、サンハヤトのキット(1倍)に比べたら楽です。

その図面ができたら、青焼きコピーにかけます。A1かA2サイズか忘れたけど大きいサイズな

ので、青焼きコピーしか使えないんですね。そのコピーに、透明なシートを重ね、レタリングやテ

ープの貼り込みをしました。

基板工場では、このシートを縮小撮影して、フィルムを作ります。

●「私とCAD」

自分は、プリント基板設計CADといえば、会社にあった図研CR−3000や5000を思い出す。

もともとCR−3000のSWS(回路設計CAD)を使っていて、別の会社に移った時に、PWS(

基板設計CAD)を覚えた。

ちなみに、いまではPWSとかSWSと言わなくて、SD(システムデザイナー)とかBD(ボード

デザイナー)というらしいですよ。この前、図研のセールスが来たので(笑)。うちじゃ高くて買え

ませんよと電話で断ったのに、わざわざお越し下さいました。

思うんだけど、フリーソフトで基本的な編集機能を持っているやつは世の中にあるし、規模限

定版ながら自動配線付きもあるから、図研さんも旧バージョンでいいから、規模限定でいいから、

ソフトを無償配布してはいかがでしょう? 私は本音を言えば、ちゃんとしたメーカ品のソフトを

仕事で使いたいんですよ。でも高くて買えない。CRの操作性そのままにフリーソフトとして配布

してもらえたら、みんなCRに慣れてくれれば、製品版に以降しやすいだろうから、本格的に使お

うと製品版を買うユーザが増えるかもよ?(楽観的かも・・・)

プロテル買えってか? (金ないって・・・)

CR−5000は、いまはパソコン版があるが、数年前まではSUNとかHPのWS上で利用して

いた。68030使用のトロいHP9000を呪いながら回路図を入力していた覚えがある。ハード

ディスクのインターフェースがGP−IB(いや、HPだから本家本元HP−IBか?)というものだ

った。ガラガラうるさいばかりで、死ぬほど遅かった。

だけど遅いのが幸いした。先輩方はこの機械を敬遠して、早いSPARCのほうばかり使って

いたから、この機械は空いていた。下っ端の自分がほとんど独占できた機械だった。

処理が遅いけど、SPARCにrloginして、そっちでバッチ処理をさせたりして凌いでいた。しかし

そうやってジョブをぶちこむと、SPARCを使っている先輩が気づいて、何か走らせたやろ、と

横からイヤミを言われた事がある。

だけど言われるだけならタダさっ!(笑)

WS自体も、図研のシステムも非常に高価なものだ。まず個人では手が届くまい。それくらい

お金があるなら、家を買った方がずっと役に立つだろう(笑)。

ただひたすら高価というイメージがあり、とても個人では基板設計CADは利用できないと思っ

ていた。そりゃあ、手書きやインレタ貼り付けで感光基板を焼いて、エッチングするぐらいは中学の

頃からやっていた。でも、仕上がりには限界があって、とても細かい基板までは作れないと

あきらめていた。

ところが!もう何年前かな・・・エレクトロニクスライフ(今は無い)という雑誌で、フリーソフトの

”KBAN”が紹介されて、おおっ!これだっ!!と思ったわけです。もう、苦労してインレタを貼ら

なくてもキレイなパターンができる。修正も簡単だし、うーん、これは便利!!

そのKBANを使って、エプソンのラップトップPC−286L用のSCSIカードやら、トラ技’97年

3月号掲載のキーボード切替機の基板やら、いろいろ作った。

サンハヤトのエッチング槽や、真空吸着で光源が動くタイプの焼き付け機まで設備投資してしま

った。あの真空吸着はビニールが破れそうで心配。消耗部品として買えるのか?アンケート

ハガキに書いて、サンハヤトに送りました。

数年後、KBANはバージョンアップ中止となり、最近になってPCBEという新しいソフトが登場

したので、今度はこれを覚えようと思いました。ただ、当面は作るものがなかったし、やはり基板

工場に依頼するにはそれなりのお金もかかるものです。

そうして、初めての課題として選んだのが「マイプロジェクトX ひみつ3」の基板です。

こいつはユニバーサル基板数枚にバラック組み立てして(基板は大小あわせて5枚の高層建築)、

ラッピング線グチャグチャ状態なのだが、ノイズの問題や小型化の必要もあり、専用基板が必要

だな!と考えたのです。基板発注の一通りの手順をたどってみようとも思いました。仕事では

回路図(ネットリスト)を支給して、業者に設計から基板製作まで任せていたので、自分でA/W

したものを工場に依頼するなんて経験は無かったのです。勉強だと思って数万円を投資して

みました。

●準備

基板CADを使う前に、いろいろと準備しておく事があります。スルーホール径やランド径の設

定、部品作成・登録など。基準書があれば、それに従って穴径、ランド径、レジスト径などを設定

していきます。

社内規格というか設計基準書というものがたいていの会社にはあると思います。基板工場の

都合とか、実装工場の都合もあって、いろんな設計条件が書いてあるものです。たとえば、ハン

ダ付けの良い条件が出るようなパターン設計のやり方とかです。ベタにダイレクトに接続する

んじゃなくて、サーマルにするとか、一度パターンを引き出してベタに接続するなどは基本で

す。そのほか、ミニVIAだと穴埋め工程があるからなるべく使わないようにするとか、いろい

ろ書いてあります。ピン間2本の場合のパターン幅、ランド径・・・などなど。

個人の場合は、そんなモンありませんから、本などを参考にしながら独自に決めていく事に

なるでしょう。部品のデータシートに、パターン参考例が載っている事もあります。

しかしプリント基板設計に関する本は少なく、CQ出版のは2冊しか知りません。

1. 「実務書シリーズ2 アートワークの技法 回路図からプリント基板をおこすには」

(清水和男著/昭和60年1月10日 第13版発行)

※すでに絶版ですし、内容がすさまじく古いです。

2. 「ハードウェアデザインシリーズ6 パソコンによるプリント基板設計 アート・ワークの

基礎から多層基板の設計事例まで」

(中島直樹著/1998年10月1日発行)

※これも何年もたちますので入手困難かと思います。プロテルの試用版が付属して

いますが期限切れで動かないかも。カレンダー設定しだいでどうか?(笑)

あとは日刊工業新聞社から出ている本。

3. 「初級プリント回路技術者実力向上講座(1) プリント回路設計」

(小西照郎著/1998年3月10日初版4刷発行)

※これは全5巻のシリーズです。上京した時に、神田の本屋さんで見つけました。

長崎じゃ、こんな良い本、売っていません。お金の持ち合わせがなかったので、この

1巻だけ買って帰り、あとは通販で揃えました。

そのほか、日刊工業新聞社からは、いちどに10数万円分も書籍を買い込んだりして

大得意様です(あくまでも個人的感想)。

そのほか、日刊工業新聞社から出ている本で、数万円もする奴なんかも買いましたが、実践

的な内容の本は、あったっけ?という感じです。理論とか、製造に関する教科書みたいなもの

ばかりです。伊藤健一さんのアースシリーズは役に立ちます。読み物としても面白く、飽きませ

ん。すっかりイトケン信者になってしまいました。

※※※後日記※※※

(社)日本プリント回路工業会からもいろいろ本が出ているようです。

たまたま見つけた、書籍注文書のページ。じつは、「ぷりんとばんじゅく - 新入社員のための

プリント配線板入門 -」を以前読んだことがあって、検索していたら見つけました。

自分でエッチングまでするなら、片面か両面板で、スルーホール無しですから、手書きの延長

でやっていけば何とかなるでしょうが(油性ペンで塗ってもいいぐらいですからね)、業者に製作

依頼するようなものは、お金がかかりますからそれなりに設計しないといけませんね。

細かい規格データなんかが多くなるので、すぐには掲載できませんが、そのうち具体例を書こう

と思っています。ピン間何本という規格でライン幅やギャップが決められているわけです。

「ゆるゆるガバガバ」

片面板(スルーホール無し)では、部品の足を支えるのはハンダが頼りです。だから、部品の

リード径に比べ、穴径が極端に広い事は好ましくありません。ですから、スルーホール基板と

違い、ランド径は大きめに、穴径は大きすぎないように設定します。

故障したテレビを調べると、とくに発熱部品や比較的、重量のある部品(放熱板付きの物

など)のハンダが割れていて導通不良になっています。温度サイクルや重量ストレスにより

ハンダが割れます。製造時のハンダ量の管理も関係しています。

部品を揺さぶってみると、グラグラしたり、はずれたりします。

配線の太さ、スルーホールの大きさと穴径をどう設定したらいいのか最初迷う事がありますので

簡単な設計基準の例を示します。過去に使っていたCADの経験で、覚えた数値などが根拠になっ

ています。

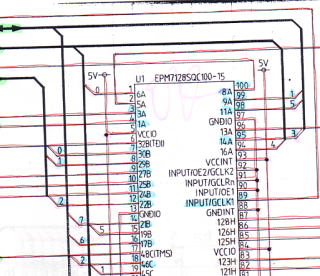

両面板、スルーホール、最小ギャップ0.3mm、ピン間1本の条件とします。ひみつ3基板は

この条件で設計しています。

(1)導体幅 最小0.25mm

(2)シルク文字

a.基板名 例)MAD−001

文字高さ3mm、太さ0.5mm

b.社名、MADE IN JAPAN

文字高さ2mm、太さ0.4mm

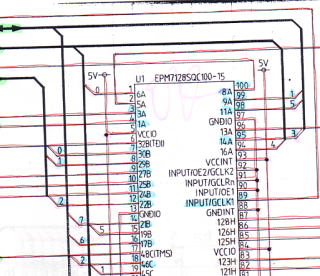

c.部品リファレンス番号 例)C1,R3,U9,ZD1,LED8,EPM7128SQC,HC14

文字高さ1.5mm、太さ0.3mm

(3)

(書きかけ)

●基板の知識

最終的にはガーバーデータになるわけですが、1点で感光すればランドで、移動させながら

感光すればラインになるという事です。

その大きさや形状は何種類もあります。角ランドを移動させてラインにすれば、SOPなどの

パッドになりますね。

一般的に基板と言いますが、部品が載っていない状態(俗称:生基板)をプリント配線板、

部品を実装したものをプリント基板と呼びます。略称はプリント配線板=PWB(Wは配線、

ワイヤリングですね)、プリント基板=PCB(Cは回路circuit)です。PCBと言っても毒物の

事ではありません。まあ、エポキシ樹脂には環境ホルモンのビスフェノールAが含まれていま

すけど。

余談・・・いまから20年ぐらい前、小学生の頃、学校で「廃品回収」がありました。家庭で

いらなくなった粗大ゴミを学校の空き地に集めて、業者が引き取りにきました。テレビとか色々

面白いモノがあったので、私は大喜びでチェキしてました。

その当時ですから、ゴミの処理もけっこうデタラメで、テレビが燃やされてましたよ・・・こんな

場所で。当時のテレビは木のキャビネットでしたけど、キャビネットだけ燃やすならともかく、

中身ごと燃やしてますからね〜。学校に来る途中で、黒煙がモクモク上がっている

のが見えてましたよ。いまなら小学校でこんな事やったら大問題ですよ。ダイオキシンばらまき

ですからねえ・・・。

電解コンデンサがはじけて、バンバン飛んでいました。ひょっとしてPCBバラマキ?(笑)

スルーホールというものは、自分にとって謎でした。何か謎かというと、樹脂にはメッキができ

ないものと思いこんでいたからです。基板(エポキシ樹脂など)に穴あけ後、メッキをすれば

スルーホールができる、などと本には書いてあったんですが、樹脂にはメッキできないんじゃ

ないの、どうすんだよと。

メッキというのは、本を見たら、メッキ液の中に電極と、メッキをする対象物がつり下げてあって、

それに電流を流すものだとしか、知らなかったのです。

で、実際に基板の勉強をしたら、「パネルメッキ法」というそうで、「無電解メッキ」ともいうん

ですが、メッキ液の中につけておけばとにかく全体にメッキされるんですね。

たとえば両面に銅箔が貼り付けてある基板があって、スルーホールを作りたい箇所に、まず

穴あけをするわけです。その穴は樹脂がむきだしです。でも全体にメッキされるから、そこも銅が

つきます。もともと銅があった部分にも銅がつきます。

もし穴の中に気泡が残っていたら、メッキされない事も考えられますよね。だから、振動を与えて、

気泡を追い出すことで、メッキ液を隅々にまで行き渡らせるんですね。

それから、ドライフィルムというものを貼り付けて、パターンを露光します。これは紫外線で感光

するものです。パターンはネガですから、パターンのある箇所が感光する事になります。この後、

現像工程で、感光しなかった箇所は除去されます。パターン箇所のみドライフィルムが残ります。

そしてエッチングといって、これはサンハヤトのキットに「エッチング液」として塩化第2鉄溶液が

付属してますけど、これは金属を溶かす作用があるんです。銅だけじゃなく、鉄でもアルミでも

溶かしてしまいます。服につくと色が落ちなくて厄介です。

サンハヤトのキットでは、バットに基板をひたしてエッチングしますけど、基板工場では速度を

上げるため、スプレー方式でエッチング液を吹きかけます。

ドライフィルムが付着している箇所は、エッチングされませんから、パターンとして残り、それ以外

の箇所は溶けてしまいます。

次の工程では、基板表面にレジストを印刷します。一般的なのは緑色ですが、最近のパソコン

のマザーボードはいろんな色がありますよねぇ・・・。緑色というのは紫外線との関係があったと

思います。

そして白い文字の、一般的に言うシルク印刷ですが、プリントごっこを思い出して下さい。感光

した部分に微細な穴があいていて、上にのせたインクが下にしみ出してくるのでした。これと

原理的には同じです。レジストもシルクスクリーン印刷する事があります。

量産用ではないと思いますが、シルク文字をインクジェット印刷する装置もあるようです。これ

だと、版が不要になります。

仕上げはレベラーといって、ハンダでコーティングします。銅箔むきだしの部分にハンダを薄く

付着させ、保護します。レベラーのあとにレジストじゃなかったっけ。試作で1枚しか基板を作ら

ない時は、お金(版代)を節約するためにレジスト無しにする事もあります。そうすると、ハンダ

色のパターンがむきだしになります。

カードエッジコネクタのある基板は、端子メッキをします。これは電流を流して行うのですが、

基板は製品サイズの外に、ワークサイズがあり、そこにあらかじめ(設計段階で)メッキ用の

パターンが準備されています。全部の端子がショート接続されています。

むかし、手貼り設計をやった時、カードエッジ用レタリングテープが、なぜ全部つながるパター

ンになってんだろうと思ったら、メッキのためだったんですねえ。

最後にワークサイズから製品を切り出して、検査をして完成となります。

なお端子メッキは、サンハヤトのキットがあるので、自作の基板の端子メッキも可能です。

スルーホールについて補足。

「アスペクト比」を覚えておきましょう。板厚÷スルーホール仕上がり径です。たとえば標準の

板厚は1.6ミリで、これを0.25で割れば、6.4となりますが、これが一般的な基板工場で

可能な値のようです。

もし基板が厚く、穴径が小さくなれば、メッキ時に穴内に液が入りにくく、また気泡がたまり

やすくなるでしょう。製造が難しくなります。常にアスペクト比を頭に入れて設計をする、という

事を習いました。

(続き作成中?)

●マウスにこだわる

部品配置にしても配線にしても、とにかくマウスはよく使うものです。だから、常に良い状態に

メンテナンスしておく事が大切です。滑りが悪かったりすると、それが疲れとなり蓄積し、肩が

凝ったりします。精神的なストレスにもなります。

ボール式のマウスなら、フタをあけて中のゴミをとりましょう。中のローラーに消しゴムのカスと

いうか手垢というか、そういうものがこびりついているのが原因で、動きが悪くなるものです。

髪の毛をかみこんでいる時もあります。動きが悪いから、手の余計な動きがあり、負担となり

疲れます。

掃除をすると、こんなに軽かったっけ?と感じますよ、きっと。

新しくマウスを購入する時は、ボタンが軽くて、滑りが良くて、手にフィットするものを選ぶ事

です。

自分の経験では、WSの付属品だったマウスはボタンが重く、また形が四角くて手に合わ

ないと感じていました。操作しながら抵抗を感じていました。思い切って新しいマウスを購入した

ら、それが軽くて手に合い、そのせいか肩こりが解消しました。

あと、会社で共用している場合は、他人の手垢が気になりますから、アルコールで拭いて

から使います(笑)。

最近は光学式マウスで、ボールが無いためゴミが詰まる心配がなくなりました。しかしケー

ブルがついている限り、断線があります。できるだけ柔らかいケーブルが求められるため、

断線は仕方ないのでしょうか。

4芯なら、ステレオヘッドホンのコードを流用してもいいかも?

マウスのケーブルは、いままでの経験から、付け根の部分が切れやすいです。

右の写真で、ケーブルの被覆に2カ所の傷があります。それは左の写真を見れば、どのように

して傷がついたのかわかりますけど、この傷自体は問題じゃありません。マウスからケーブルが

出ている部分で断線した証拠を示すのが右の写真です。

こうやって、中の線を1本ずつひっぱってみるわけです。断線していると、にゅーっとのびて、

ブチッと切れるのでわかります。まさに皮1枚でつながっているわけで、長さを見ると、ちょうど

マウスから出ている付け根の部分で断線しています。

そういや、このマウス、ケーブルにブッシングがついてないな。過去に一度、自分で修理した時に

切ったっけ。わははは。

それとですよ、マウスは左クリックをよく使うので、スイッチのへたり具合が左右で違いますよね。

気になるようなら、ハンダを溶かして取り外し、左右交換するのはいかがでしょうか。まるでタイヤの

ローテーションですね。

●自分の仕事

私は基板設計を仕事として行っておりません。無いとは思いますが、依頼をされないように

お願い致します。

本業は回路設計屋で、回路からソフト、基板設計、部品実装・配線まで一通りできますが、

一人で何でもする事は避けるようにしています。それぞれの仕事にかけられるチカラが薄くなる

からです。自分の本来の仕事は回路設計なのだから、その仕事だけを集中して取り組まなけ

ればならないと思っています。

人に任せられる事はドンドン依頼して、「自分の本来の仕事」に注力すべきです。

トラ技の特集(別冊にもなった)の基板設計の記事で、回路設計者が基板設計をやれば

いいという旨の事が書いてありますが私は賛成できません。

お金は無いけど自分の時間は十分にある、という状況なら、自分で基板設計するのが

良い場合もあるでしょうね。外注費の数十万円が節約できます。現実の回路設計者は、

お金も時間も無いね(笑)。

それに、画面をずっと見つめるから目が疲れるし、肩が凝るし、あまり良い事はありません。

私は、できれば自分ではやりたくないですね、基板設計は。やっぱり専門家に依頼するのが

一番ラクですよ。

回路図(ネットリスト)と基板外形図ぐらい作って、部品資料を添えて、なんとかこのサイズに

詰めてくれと言えば、結果が上がってくるのを待つだけですからね。以前いた会社では、基板

設計の部署があったのですが、そのCADの近くに行くと、担当者から、「部品が載らねーぞ、

どうすんだよ、前田!」などと、よく文句をたれられたものです。私は「そこのところをどうか、

なにとぞよろしくおねがいします」などと言って逃げていました。こんな調子でしたが、いつも

最終的には、うまくのせてくれました。今でも尊敬しています。

やっぱり文句言われるだけならタダです。文句言ってスッキリするのなら、どんどん言って

ください。

●設計上のコツとか?(参考にならないかも編)

○KBANとの違い

面食らったのは、PCBEを起動していきなりライン入力になっている事。これは最初、違和感

がありました。自分の感覚では、「ラインを引く」というコマンドを実行して(ボタンを押して)、それ

からクリックして引く、というものでしたが、PCBEは最初から、いきなりラインを描く状態になって

います。

部品の選択をしようとクリックしたら、いきなりラインが・・・という事が時々あります。

まあ、すぐ慣れますヨ。

○配線の手順

自分のやり方ですが、始点と終点をまず、直線でつないでしまいます。ラッツネストの真似です。

他の配線と重なって見づらかったら、適当に曲げます。とにかく大ざっぱに経路を確保します。それ

から、「変形」を利用して、キレイに修正します。「変形」を利用して、仮に配線やビア、部品を置き、

これらを「変形」で動かしながら経路を考え、まとめていきます。

カーソルキー、PageUP/DOWNキー(画面拡大縮小)とマウスを駆使します。

曲がった配線を描いていくとき、ラインコマンドをいちいち使わなくても、始点から終点まで1本

引き、途中でクリックするとそこに曲げられる点ができますから、そこで曲げたり引き延ばしたり

していけば、「変形」だけで用は足ります。

部品面とハンダ面の切り換えが面倒ですが、あとから「変更」でレイヤーを変えることもできます。

○配線ルール

配線の曲がりは45度にします。理由は、配線が短くできる事と、見た目が良いから?です。

正方形をイメージして下さい。横に1、上に1進んで距離は1+1=2です。しかし45度斜めに

進めばルート2ですから1.41です。

そのほかの理由としてはインピーダンスの関係とかありますが・・・90度に曲げていれば、さっきの

原理の応用で、曲がりカドの部分のライン幅が1.41倍になります。そこだけ幅が違うとインピー

ダンスに影響を与えます(それが問題にならない基板なら良いが)。

あと、パターン方向について。これは常識ですが、部品面とハンダ面とでは、パターン方向を

縦横に変えないとうまく引くことができません。部品面にQFPがある場合、横方向を長く引き出して

部品面をはわせ、縦方向は短めに引き出してビアを打ち、ハンダ面で接続する事になります。

縦に長くするか横に長くするかは、基板外形が関係します。長方形のように横長なら、横に長く

します。接続する部品の配置にも関係します。

それと電解コンデンサのピン間にはパターンを通してはいけません。ココを参照すると、電解が

液漏れしてパターンが腐食している写真があります。これを見れば理由は言うまでもないと思い

ます。

○ビア(VIA)の打ち方

航空便にVIA AIR MAILと書いてあるように、VIAとは経由という意味です。基板において

は、たとえば部品面とハンダ面を接続するスルーホールのうち、とくに信号線用のもの(部品の

足を挿入する用途に使わない)をビアと言うようです。

ヴィアと記述したり、バイアと言う事もあります。人生いろいろです(なんだそら)。

信号線が入り組んでいる場所なんかは、集中してビアを打ちますけど、お互いの間隔に気を

つけること。ラインなどとの間隔も注意します。間隔は、表示メニューから調べられます。たとえば

最小間隔0.3ミリというふうな設計ルールと照らし合わせて、それ未満だったらビアやパターン

の修正をします。

グリッドを単位にして、最小間隔は縦に何ドット、横に何ドットあければ大丈夫と覚えておいて

作業するのも良い方法です。

PCBEで4層板以上をやる方は少ないかもしれません。これはどのCADにも言えますが、

ビアを打つと内層が抜かれます。内層クリアランスと言うかな。もしビアを続けて並べて打つと、

内層が切断されてしまう事もあるんですね。PCBEにはDRCが無いから、常に注意して。

○ダンゴ

これはPCBE固有の問題ではありません。他のCADでも経験があります。

配線を切ったりつないだり、狭いところに詰め込もうと曲げたりのばしたりした結果、直線ラインの

途中に○ができます。これはライン同士の端が重なって○に見えているもので、実害は

ありませんが、ガーバーデータが長くなり無駄です。アートワーク終了後に全体を見直して、

修正します。どちらかのライン(経路を見失わないように短いほうのラインが好ましい)を削除

コマンドで消し、「変形」によって残ったラインを延長してきます。

部品面パターンとハンダ面パターンが重なっている部分は特に、編集しようとすると意図しない

レイヤーのパターンが動いたりします。レイヤー選択で、編集対象のレイヤーのみ編集ONします。

見づらい時もありますから、必要なレイヤーのみ表示します。

部品面とハンダ面の重なりを同時に見る必要がなければ、必要なレイヤーだけ表示ONします。

表示も早くなります。

ダンゴというのは正式名称ではありません。自分で勝手に呼んでいます。細かい配線が入り

組んでいる部分など、「ダンゴ3兄弟」ができやすいものです。

水平に引いたパターンの途中にダンゴがある場合とない場合とでガーバーデータを比較して

みましょう。

ダンゴ有り:

G71*G90*D02*D46*G01X157480Y115570*D01*X143510*D02*X160020*D01*X157480*

D02*X165100*D01*X160020*D02*G01X0Y0*M00*

ダンゴ無し:

G71*G90*D02*D46*G01X165100Y115570*D01*X143510*D02*G01X0Y0*M00*

ラインの長さは同じなのですが、ダンゴ有りのほうは、データが長いですね。よく見ると、ライン

のX座標指定の分だけ膨れています。

○円や曲線の描き方

目には円や曲線に見えても、最終的なガーバーデータでは、直線の集合に分解されます。

ポリゴン(多角形)といいます。つまり、細かい直線を組み合わせて曲線を(近似し)作り出して

いるのです。

円を描くコマンドが無いので、私は直線を組み合わせて円らしく描きました。円のボタンが

ありますが、これは丸ランドです。穴レイヤーに丸ランドを置けば、穴を開ける意味になりますが、

シルクレイヤーに置いても塗りつぶしの円ができるだけです。

やりたいのは、電解コンデンサの位置に円をシルクで描く事です。

最初は四角を描き、それを変形して多角形にします。そうして、だんだん円に近づけていき

ます。16角形ぐらいになれば現実のシルク印刷では円に見えます。

テストピンの周囲を円で囲みたいときがありますが、別に、円にこだわらなくても、四角とか

8角形でも良いと思います。個人的な好みですが、8角形のときはカドを小さめにします。

※※※後日記※※※

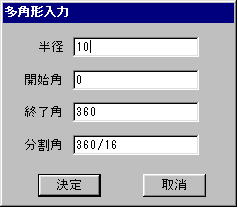

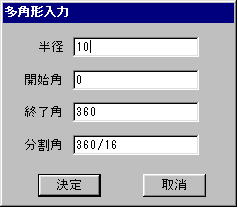

円(多角形)を描く操作はない、と書きましたが、存在する事を後で気づきました。ガーン。

「ライン/多角形模写」状態で、シフトを押しながらクリックして、半径を入力すると、その点を

中心とした円(多角形)が描けます。

また、その際に角度(開始角、終了角)が指定できるので、円弧も描く事が可能です。

分割角は、円を何分割の直線で描くかを指定するものです。細かいほど、滑らかな円が描ける

でしょうが、それだけデータ量が増える事に注意して下さい。

できれば、半径さえ設定すれば、あとはマウスで、クルッと円周が描けるようになっていたら

便利かなと思います。半円をこのへんで止めたい、などの操作がやりやすいですから・・・。

○塗りつぶしと窓抜き

ベタGNDで塗りつぶして、部品のTHの周囲だけ空けたい場合があります。

まず塗りつぶしの前に、TH周囲を細いラインで囲みます。ショートしないようにギャップに注意

を払います。

円を描くのは面倒ですが・・・特にグリッドにのっていないTHだといびつな円になります。ベタ

に直結するTHなら、カド小さめの8角形でTHスレスレに描きます。最終的にベタに接続する

わけだから、ギャップの心配は無しです。

このラインが完全に接続されていないと窓抜きも塗りつぶしもできません。「変形」でカドを

つまんでひっぱり、2本のラインがくっついてくるか確かめます。仮に塗りつぶしモードで、

ラインを1回クリックしても良い。うまく接続されていれば、1周白くなり塗りつぶししますか?と

いう表示が出ます(ここで「いいえ」を選びます)。

白く変わらなかった部分はつながっていませんので、「変形」でカドをつまんでいじくります。

文章で書けないのですが、適当にひっぱったりクリックしたりしているとつながります(笑)。

塗りつぶしのエリア指定も、同じ要領です。

塗りつぶし、窓抜きのエリア指定線は、いずれも同じレイヤーでかまいません。窓抜き用に

別のレイヤーを確保してもいいと思います。

さて、塗りつぶしと窓抜きの手順ですが、まず塗りつぶしモードにして、塗りつぶし線をクリック

して、塗りつぶします。次に、CTRLを押しながら塗りつぶしのどこでもいいですから1回クリック

すると塗りつぶしが白くなります。そしてCTRLを離してから、窓抜き線を1回クリックすると、

窓抜きしますか?と聞いてくるので「はい」を押します。

ところでベタに接続するTHの処理ですが、0.5程度のラインを十字に入れて接続します。

ベタが面する方向が2方向とか3方向の場合もありますが、その時は2方向とか3方向で接続

します。なぜこのようにするかというと、ハンダ付けの時に熱が奪われないようにするためで

す。もしベタ上にTHがあったら、熱が逃げてハンダがうまく浸透しません。コテ先がくっついて

離れない事もあります。部品を取り外す時にも、ハンダが溶けにくいため取り外しが大変です。

だからベタには直接THを置かないで、ラインで接続するわけです。多層板の場合は、サーマ

ルランドというものがあります。

これでも他のピンに比べたらハンダは溶けにくいものです。現場ではどうしているかというと、

隣のオバチャンか誰かに、お願いしますと言って、部品面からハンダゴテで暖めてもらい、

自分はハンダ面にハンダ吸い取り機を当てて、よく暖めてから吸い取ります。工場では時々

見られた光景でした。もちろん、万力などを使って基板を固定し、自分の右手と左手でやる

方法もあります。

もっと強引な方法は、DIPの足をパッケージの根本から切ってしまい、残った足をピンセットで

つまみ、ハンダゴテで暖めて引き抜きます。これはICが壊れているのが明らかな場合ですね。

過電圧で噴火口があいてるICとかね(笑)。

塗りつぶしは、その囲み線と同じライン幅のラインにより行われます。あまり細い線で描くと、

塗りつぶしがそれだけ細かくなり、データ量が増え、表示が重くなるでしょう。かといって、

太い線で描くと、デコボコが目立つかもしれない。ライン幅は最低限、0.3ミリ以上かなと

思います。

○ライブラリ管理

1画面にいくつも部品を描いておいて、領域を指定して1つずつ部品登録できるみたいですが、

私は、部品ごと1ファイルにしています。そしてファイル名は、4桁の数字にしています。

たとえば1234.pcbとして部品を作成し、pcb2libでlibに変換しています。

1000番台 抵抗

2000番台 コンデンサ

3000番台 ダイオード、トランジスタ

4000番台 クリスタル、インダクタ

5000番台 IC、ICソケット

6000番台 ヘッダ、コネクタ

7000番台 半固定抵抗、トリマコンデンサ

8000番台 抵抗アレイ

9000番台 マウンター認識マーク、長円パッド、ロゴマークなど部品以外のもの

数字の分類とかに、あまり細かくこだわらないようにしてください。ついつい、細かい事に

こだわってしまいがちですが、あまり分類が細かくなると運用が大変だし、面倒くさいだけです。

100の位が5以上だと何だとか、と考えていくときりがありません。柔軟に運用してください。せい

ぜい番号が重複しないように、また、後から探しやすいように台帳を作るぐらいでよいでしょう。

そして修正をしたら、すぐに忘れずに反映しておくことでしょう。

以前いた職場で、設計書類が電子化され、すべてパソコンで作成するように切り替わった

時期がありました。ところがこの責任者が細かい事にやたらこだわり、ねちっこい性格の人

でした。部品表の記入で、フォントが違う、ここは明朝の10、ここはゴシックの11とか、

うるさいのです。初版、を左寄せじゃなくてセンタリングしろとか。訂正の三角印は(図形で入

れるのですが)形がヘンだとか。

そんな決まり事を文書規定に書いてるんですよ。決まってるから従ってくださいって。もう、

ついていけません。

お客さんにそのまま提出するんじゃなくて社内文書でしょ。なんでそんな事にこだわるんです

か。設計者は忙しいのに、そんな事で時間を浪費したくありません。ワープロで打ってるだけで、

手書きに比べたら読みやすいでしょう。その上、フォントが違うだの何だのと、あんた異常だよ

って、対立していました。フォントが違うんなら、あなたが見て勝手に修正すればいいじゃない

ですか。ISO9000ではフォントが規定されてますか。道具に使われていませんか?

こんなしょーもない訂正を何度も繰り返しているうちに、製造から、書類はまだか、と催促され

る。しかし、なかなか書類が通らない。じれったい。こんなのが山積み。ハァーッ。納得できない

事の繰り返し・・・・・・。

当時、私は若かったので、毎日毎日こんな事をするのに嫌気がさして、ある日、課長に、

「やってられません、辞めます」とポロッと言ってしまいました(笑)。それで約5年つとめた、

最初の会社を退職しました。

今なら、違う考えだね。会社辞めたら生活していけない。徹底的にやっつけてやる、そんな

うるさいヤツ。氏ね! (^_^;)

納得できなくても、自分を曲げて従うのがサラリーマンだという事は知っていたけど、そういう

問題じゃなかった。基本的に相手の考え方がヘンだった。「『えーと』と言わない」、というのが

彼自身の目標だった事もある。やはりヘンです。私もヘンなヤツですけど(笑)。

えーと、愚痴はこれくらいにして・・・PCBEの作者の高戸谷さんからアドバイスを頂きました。

ここまで書いた事は忘れてください(?)。

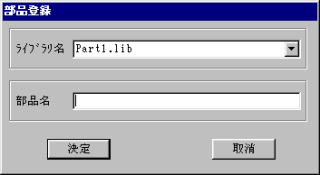

要するに、いままで、部品登録の仕方がわからなかったのですよ。私は、PCBEで入力して

保存、そのPCBファイルをLIBに変換するものだと思っていました。

いや、編集メニューの中に、結合/分解/部品という項目があるのは知っていて、これ何

かな?ぐらいまでは考えていました。そこから先のメカニズムがどうなっているのかわからなく

て、手を出していませんでした。

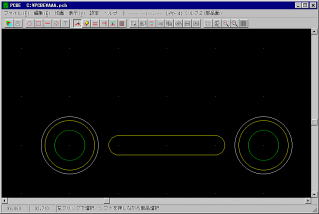

それじゃ試してみます。サンプル部品として、THを2個置いて、間にシルクでラインを入れまし

た。ジャンパー線用のパターンですね。

「複数」で、部品登録したい領域を囲みます。すると、選択された領域が白く変わります。

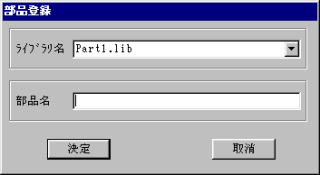

そして、編集 → 結合/分解/部品 と操作すると、次のウィンドウが表示されます。

ここで、部品登録を押します。

どのライブラリファイルに追加するかは、上の欄の「ライブラリ名」で指定します。なお、ここに、

手動でファイル名を入力しても受け付けられません。

下の欄に、部品名を入力します。

これで登録したら、あとは通常の部品呼び出しの操作で、部品名指定で呼び出す事ができ

ます。

○ベタへの接続部分

ベタ上のスルーホールに、直接、部品がハンダ付けしてあると、ハンダ付けがやりにくいです。

そんなパターンを実際にハンダ付け(またはハンダ吸い取り)すると気づく事ですが、熱が

逃げて作業しにくいのです。

たとえば次の画面ですが(少し見づらいですが)、ベタの中にスルーホールが2つあります。

右はその、熱が逃げるやつでハンダが上がりにくいわけです。

左のは、一般的な対策を施したものです。スルーホールを中心に描いた円で、塗りつぶしの

窓抜きをしてから、0.5ミリのラインを+字に入れました。電源系なら1.0ミリぐらいのライン

太さがいいでしょう。ランド径とのかねあいもあります。

○数値入力による座標指定と部品の関係

ケースのパネルや、他の基板との組み合わせなどで、座標を指定して配置する部品があり

ます。

実際の操作は、部品を選択してから、XY入力のボタンを押し、座標を入力します。このとき、

部品のどこが座標の基準になっていると思いますか?

自分でやっていて、どうも意図した座標よりズレてるもんでおかしいなあと思ったら、どう

やら、部品のもっとも左下カド部分が基準になっているようです。スルーホールとかシルクの

区別なしに、たとえばシルクのカドがもっとも左下にあれば、そこが基準になります。

x123,y45と指定したら、カドの部分がこの座標になります。

ところで、CR5000を使っていた時はどうしていたかというと、DIP部品は1ピンが基準、

SMD部品やコネクタは部品中心座標(対角線で求める)が基準、と決めていました。

コネクタの位置は、部品配置を決める時にコネクタの中央で決めますから、そうするのが

自然でしょう。SMD部品は、たしかマウンター用の座標データを拾うために中心を基準に

したと思います。

※※※後日記※※※

基準は、基準レイヤーに丸ランドを配置する事により設定可能。

○キリ穴は部品登録

ねじ止め用の穴(キリ穴/NTH)は、穴レイヤーに丸ランド、部品面ハンダ面それぞれの

レジストに穴径より少し大きめのランドを描けば、原理的には正しいのですが、これでは操作が

面倒ですよね。各レイヤーにランドを配置しなければならないから。忘れたりミスしたり・・・

ありそうですよね。

だから、あらかじめ部品登録しておくわけです。そうすると、削除したり移動するのが簡単に

なります。

なぜキリ穴にもレジストが必要かというと、もしレジストが無いとキリ穴部分までレジストが

印刷され、穴の中にインクが流れて、汚れるからです。

※※※後日記※※※

パッド設定でキリ穴を登録しておいても良いかも(試したことないですが)。要するに、THと

NTHの違いは、部品面とハンダ面レイヤーに丸ランドを置くか置かないかですから、パッド

登録で、部品面とハンダ面レイヤーに丸ランドを設定しなければよい(はず)。

○同じ径のTHとNTHの区別

THはスルーホール、NTHはキリ穴の事です。もし同じ径のTHとNTHがあったら、データ上は

区別できない事に注意します。

たとえば、基板取り付け用のφ3.2NTHと、3端子レギュレータ寝かせ固定ねじ用のφ3.2TH

というように、同一基板内で同じ径になるのは、あり得る事です。3端子レギュレータは、樹脂

パッケージだったらNTHでも構わないんですけど、いや、ここではそういう問題じゃなくて・・・。

CR5000を使っていた時は、φ3.2とφ3.2001のようにわざと違えて入力する事で、

区別していました。実際にφ3.2001で穴をあけるわけじゃありません。ツール(Tコード)の区

別のためでした。

これをPCBEでどう実現するかですが・・・まだやった事ありません。穴径を、ひとつ大きく

するか小さくするかして、重複がないコードを選んで入力、工場に、この径はφ3.1と書いて

ありますが実際にはφ3.2のNTHですよと、ハッキリ指示すればいいんじゃないかなと?

要するにTコードが異なれば区別ができるわけです。

○長穴TH

ヒューズホルダーなど、長穴のTHが必要になる事があります。なんか面倒くさそうですね。

だったらそういう部品を使わない事です。通常のTHで実装可能なヒューズホルダーもあります

から・・・・・・って、をいをい。基板設計会社では、そこまで言えないでしょう。

じつは長穴といっても、通常の穴を並べているだけです。但し、穴を開ける順番があって、

それは端から順番じゃないんです。0.2ミリピッチぐらいで、135642のような順番で穴を

開けます。そして長穴用のTコードと、それと同じ径のTH用のTコードは別にしなければ

ならないそうです。Tコードが異なれば区別できます。

私はPCBEで、これをやった事はまだありませんので、これ以上は・・・。

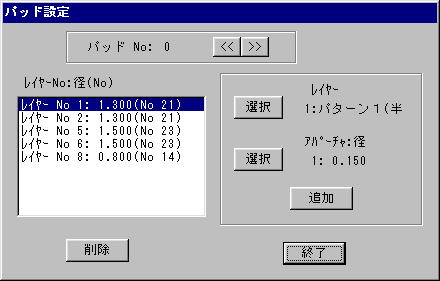

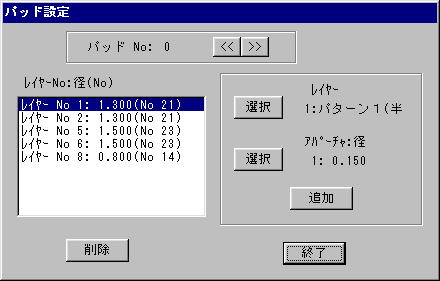

○パッド設定の仕方

メニュー表示ではパッド設定となっていますが、私はTH設定と解釈しています。要するに、

ここで、設計ルールに合わせたTH、ビアの設定を行うわけです。

設定 → パッド設定

基板の断面の立体的なイメージを思い浮かべると良いのですが(あとでイラストを入れま

しょうかね・・・)、まず部品面とハンダ面パターンに丸ランドです(レイヤー1、2)。これが銅箔

になる部分です。

次に、THにレジストがのってはいけないので、部品面/ハンダ面レジスト(レイヤー5、6)に、

THのランドより少し大きい丸ランドを配置します。

最後に、THだから穴が必要です。だから穴レイヤー(レイヤー8)に、開けたい穴径の丸ランド

を配置します。これでTHの設定ができました。

キリ穴は部品登録する、などとどこかで書きましたが、キリ穴もここに入れておけばいいんじゃ

ないか。気づかなかった。

その場合は、レイヤー1、2は入力しないで、レイヤー5、6、8だけ設定すれば良いでしょう。

THの各寸法の決め方ですが、基本的には、部品のリード径から決めます。しかしリード径

が0.8なのに穴が0.8ではきつくて入りません。リード径+0.2ミリぐらいを、穴径とします。

但し0.8以下は0.8に揃えて良いでしょう。

断面が丸いリードだけじゃなく、コネクタのピンなどは四角です。よくあるのが”□0.64”

ですが、これは対角線を求めてそれをリード径とすれば良い。(0.64^2+0.64^2)の

平方根は、およそ0.9です。これに0.2を足せば1.1となります。

ランド径から穴径を引いて、残った銅箔部分、つまりドーナツの食える部分に相当しますが、

その幅は最小0.2ミリです。片面基板の場合は、THがない分、パターンが弱いですから、

ランド径をなるべく大きくするのが望ましい。

ランド径はなるべく大きいのが望ましいが、今度は導体同士のギャップが狭くなる事に注意

します。

○T分岐

ビアを打たずに、途中から配線を分岐するT分岐をする事があります。ビアを打つスペースが

なくて、やむを得ずやる場合とか。空きピンの処理で、1ピンずつ切り離しができるような引き方

をするとか。あるいは電源パターンを引くとT分岐は必ずあるでしょう。

その分岐点には、補強のため、塗りつぶし三角形を重ねます。

○塗りつぶし

松電子さんに基板製作をお願いする前、そのWebページを見て勉強させて頂きました。その

中で、塗りつぶしは極力太い線を使わないと、データが重くなる旨の事が書かれていました。

細い線で塗りつぶすとデータが重くなるし、逆に、太すぎても輪郭がデコボコになったりして

良くないそうです。

塗りつぶしにあたって、あらかじめその領域を囲むライン太さが、塗りつぶし用のライン太さ

になってしまうみたいです。周囲の配線とのギャップを考えながら、できるだけ太いラインを

使うようにします。

それから、UL規格では10円玉以上の面積のベタを許していないようです。ですから、適当

に、ビアを打って(部品面とハンダ面のGNDを接続する)か、△とか□の窓抜きを入れます。

○任意のロゴマークを入れたい

たとえば会社のロゴとか、萌え〜なアニメのキャラクターをシルク印刷したいでしょう。ジョン

レノンのイラストがでっかく印刷されている基板を、どこかで見た覚えがあります。あと、パソ

コンのビデオカードで、思いっきり自己主張していたヤツもありました。

最終的にはガーバーに変換して、読み込むわけですが、その変換をどんなソフトを使って、どの

ように行ったら良いのか? いろいろ調べてみました。

まずBMPから直接ガーバーに変換するフリーソフトですが、 モルフィー企画のWebにありまし

た。しかしPCBEでガーバーINできませんでした。データ形式上の問題か? ココ

別の手段も探っています。BMPからDXFに変換するソフトはBMP2LINEという名前でありまし

た。DXFからガーバーは、いま探しているところです。

Gerber98(シェアウェア)というのを使えば、座標データからガーバーに変換できるかも。まだ

試してないです。 ココを参照下さい。

いずれにしてもガーバーに変換した後、基板データにくっつけなければなりませんが、それはまだ

試した事がありません。

単純に、シルク版のガーバーのケツにくっつければ良いのかどうか。いや、位置指定しなきゃなら

ないか。

PCBEで対象基板を開いておいて、空きレイヤーにガーバーINして、位置をずらしたり加工をした

後、シルクレイヤーに移動させるという方法でいいと思います。基板のデータに含めてしまえば、管理

しやすいですから、そうしたいところです。

誰かロゴマーク(BMP形式)の入力をご存じの方は良いツールなど教えてください。

ナヌ?OHPシートに印刷して、基板フィルムに切り貼りする?(ローテク!!)

なお、シルクは文字にしろ図形にしろ、あまり細い線で描けません。最小でも0.2ミリ幅ぐらいの

ラインまででしょう。私は、部品リファレンス番号などに0.3ミリ幅(最小)を設定しています。

以前、細いラインの集合でロゴマークをやってもらったら、インクがにじんだりカスレたりしていま

した。

○ファイルの排他制御

ガーバー出力を試していて気づいたのですが、ガーバーデータをテキストエディタ(たとえば

秀丸とか)で開いた状態で、ガーバー出力をすると、その開いているファイル名のファイルは、

更新されないみたいですね。もちろんエディタをいったん閉じて、また同じファイルを読み込んで

開いてみて更新されてないわけです。

秀丸が排他制御をやっているのかPCBEがやっているのか、Windowsがそういうものなのか

というよりも、ファイルを開いていたら更新されませんから、単純に気を付けるだけですね。

○ノートに書こう、マメに。

PCBEを操作していて気づいた事とか、操作上のコツとか、そのほか基板設計に関して

勉強した事などをノートにまとめておこう。あとで役に立つ事があるはず。すぐ探せるように

マメに整理しておきましょう。

●PCB2LIBでバグ?

これはPCBEじゃなくて、PCBEの関連ツールを使っていて経験した事です。必要な部品

形状の登録を進めていて、ブチ当たった問題点です。

100ピンのQFPを、苦労して入力したのに、PCB2LIBにかけたら処理が止まってしまい

ました。ああ・・・電卓たたきながら座標を求めて、いっこずつ入力したのに・・・努力が水泡に

帰す事になるのか?(ゲゲッ・・・)

「アホ、このまま黙って引き下がれるか!!」

まず様子を見たら、ctrl+alt+delで「応答なし」の表示にはなっていなかったので、PCB2LIB

のプログラムの処理上でひっかっているようだった。たとえば、読み込むデータに何か問題が

あって、終了できないのではないかと推測した。

正常に処理できたファイルと、異常になるファイルを見比べて、どこがどう違うのかを調べた。

気づいたところは、ファイルを直接いじって、動きが変わるかどうか調べた。しかーし、いくつか

試したけど状況は変わらず。うーむ困った。

そういえば、PCB2LIBのソースが一緒に入っていたっけ。読んでみるか。ソースが付いて

いるということは、自分でデバッグしろって事だろうと勝手に解釈した。LSI−C86試食版で

コンパイルしてると書いてあった。懐かしい。やはり自分でやれって事だな(笑)。

部品のデータが大きいから配列が確保できないとかそういう問題なのかなあ・・・試食版は

スモールモデルだし・・・などと考えもしたが、違うようだ。だって、これより大きいデータで

処理が通ってる奴があったもんね。

ソースを見たけど、うーんわからん、やはり試行錯誤か。PCBEに戻って、もとの部品を

いじってどうなるか試してみよう。とりあえず、5ピンおきにシルクで○印を(ピン番号が

わかりやすいような工夫)付けていたが、まず、こいつを消してみた。すると・・・おお!

通った!!

オリジナルのファイルには手を加えず、コピー、リネームしてから内容を変え、試行錯誤

した。

bugtest.pcb, bugtest1.pcb, bugtest2.pcb, bugtest3.pcbと、4回目に名前を変えたところで、

処理がひっかかる原因がわかった。PCBファイル中で、次の行が存在すると処理がひっか

かる。削除すると正常に終了する。

FLSH:X=18.850,Y=41.600,LE=4,AP=4

この行は、図面上でどこに相当するのか調べたら、1ピンだけシルクの印を○ではなく角に

していたが、これだった。こいつを削除し、代わりに、塗りつぶしの三角形を1ピンマークとした。

ちょい見にくいけど、こんなふうにやっています。ちゃんとマウンター用の認識マークも入れてる

んだよー(自分でハンダ付けするに決まってるのに・・・マウンター仕様なら捨て板を付けてピン穴

も付けなきゃ)。

●「ひみつ3」の基板

○実際のアートワーク

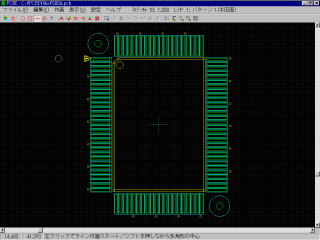

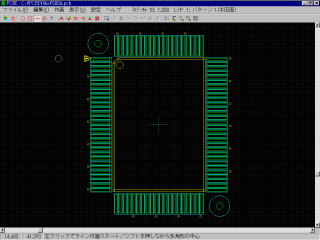

(1)部品配置を始めたばかりの状態です。まだ抵抗もコンデンサも1個ずつしか呼び出して

いない。

これから長い旅の始まりです。はぁ・・・・・・。

部品配置時は、グリッドを1.27にします。シルク文字もそれに準じますが、思うような位置に

置けない事もあります。そのときは0.635にします。じつは、ふっふっふ・・・その数値を入力

するところで、2.54/2とか2.54/4と入力しても良いのですよ。ダメもとで試したらできちゃ

ったよ。作者の方はよく考えていますよね。

こういう入力の仕方は、自分の経験では、CADVANCEというCADがそうだったと思います。

QFPは厄介ですね。配置時のグリッドは、QFPの足ピッチと同じ(たとえば0.65ミリ)にして、

QFPの足がグリッドにのるようにします。しかし0.65ミリはインチ系ではないので、インチ系との

調整が必要です。QFPから直接出る配線のみ、0.65グリッドで引き出しておきます。

その延長線上、インチのグリッドと交わる点で、インチ系の配線と接続します。

あるいは、QFPパッドから「交点/端点入力」で座標を拾い、短めに引きだしてグリッドに

のせます。

部品の向きは、基本的に2方向に揃える事です。シルク文字の向きもそうです。片面板だと

そういうゼイタクも言ってられませんが・・・極力揃えるようにします。ひっくり返ったりあっち

向いたりしていると、実装、検査などの工程に影響を与え、時間ロスや間違いの原因になり

ます。

電解など極性のある部品は、向かって左側あるいは下側が+になるようにします。ダイオー

ドも、左から右へ、または下から上へ矢印が向くようにします。トランジスタは、エミッタが左側、

または下側になるようにします。

絶対2方向にしなければならない、というわけでもありません。配置がきつい時は、可能な

方法を探ります。

過去に、フォトカプラを多数使った基板がありました。あの頃、私は回路設計担当で、基板は

担当部署にお願いしましたが、今度の設計変更では、配置が苦しいであろう事は、私にも

わかっていました。案の定、CADの近くに行くと、「部品が載らない。どうするの?」と、

文句ブリブリです。

しばらく担当者に近づかないようにしていたら、数日後、できたぞと、いきなりプロット図を

投げつけられました(笑)。

フォトカプラの配置が、S字でグネグネしていて、鬼気せまるものがありました。極限です。

もはや1本の抵抗も追加できない密度でした。フォトカプラの方向は180度反転していました

が、アイソレーションに関しては完全に守られていました。

いろんな禁止条件があって、たとえばチップ部品の下にはビアを打ってはいけません。これ

はショートの可能性を避けるためです。

自分の経験では、むかし、アイワのポケットモデムで、ハム音が入って通信がおかしいという

ので、調べてみたら、表面実装のパワートランジスタ2SA1400の下にビアが打たれていて、

そこでショートしていました。見つけるのが大変でした。なんともマヌケな設計ですね。

対策は、いったんそのトランジスタを取り外し、足を少し曲げて、わざと浮かせるようにして

ショートを避け、ハンダ付けし直しました。

とにかく、まず配置が重要です。しかし、「最適な配置とは」と、一言では説明できない。

やはり実際にドンドン、パターンを引いてみて、試行錯誤で、体で覚える事じゃないかと思い

ます。経験を積んでいくうちに、配線がどのように走るかをイメージしながら、配置ができる

ようになるでしょう。

パソコンの基板とか見て、よくこんなに複雑なのできるなあ、と思いますよね。やる気と根性

と、持続力があればできるかもしれない、とわかっていても、それを思うと、ゲッソリします(笑)。

私は研修で、両面板のあと、いきなり4層板をやる事になりました。ところが、期限内に完成

できませんでした。160ピンぐらいのQFPが2個のっかったISAバス基板だったかなあ。

パターンが通せなくて、やっとQFPのカドの隙間から通したりして、「この部分は最後にどうし

ても通らない時のためにとっておくんだ!!」などと怒られたものです。

まだCADの操作に慣れていないのに、かなりムリヤリな予定と過剰な期待と・・・いや、もう、

思い出したくないです。長い目で見守るという事ができない会社だったから、おさらばしました。

1ヶ月ぐらいで基板設計できるようにさせて、それでいきなり仕事を受けろって言うんですから、

無茶でしょう。それでもし失敗したら、社員の責任になるんですから(一般的には、経営者か、

設計のトップが責任をとるものと考えられます)。

あのとき、なぜできなかったのかと考えたら、コツがつかめないとパターンが引けないという

結論に達しました。あれこれ試行錯誤していくうちに、それに気づくわけです。このあたりは、

うまく表現できません。

指導にあたる方は、部品面とハンダ面でタテヨコの区別をするんだ、とか、QFPの場合は

横方向に長く引き出して、縦はビアを打ってハンダ面で接続する、などと言います。でも言葉

だけじゃ、わかった事にならない。本を何度読み返しても同じ。これは自分で、実際にやって

みて、ある程度の経験を重ねてやっと意味がわかる。

いまは、その「コツ」をつかんだので、部品配置がきつくて、こりゃ引けないかも?と一瞬、

弱気になる事はあっても、なんとか引いてしまえるようになりました。自信がつきました。

自分は、どうも、物事を理解するのに時間を要するようです。周囲からゴチャゴチャ言われて

ああしたらいい、こうしたらいい、そういう情報が錯綜して、頭がパンクします。勝手がわからない

時期があります。そんな最中に、おまえはこの仕事に向いてない、ヤメロ、と言われると、

精神的にグッタリしてしまいます。そうなった状態で、おまえは精神的に弱いなどと言われると

もうボロクソです。

いまやっている仕事の内容を、原理的に理解していないと不安があります。たとえば、この

設定画面で、ここをこういじったら、どうなるか。あとで修正できるのか。ここをいじる事で、他

にどういう影響があるのか。いろいろ確かめたくなります。それを積み上げていって、次に

進んでいけるのです。

自分のペースで、自分のやり方で、誰にも干渉されずにいろいろ試す時間がほしい。

その後プータローになって、一日中、誰の邪魔も受けずにPCBEをいじくっているうちに、

コツをつかんだというわけです。知識や経験を、脳という畑のコヤシとして撒き、それが浸透

して土になじんで、種が芽を出し成長して、花を咲かせ実を付けるような、そんな時間が必要

です。

一流の料理人だって、1年や2年でなれるもんじゃありません。当たり前です。そういうもの

じゃないですか。

パターンは引ける事が大前提ですが、さらに電気的な考慮も必要です。たとえば、フォト

カプラがあっち向いたり、こっち向いて、アイソレーションも実装も考えてないようでは失格で

す。リレーなどノイズを出すもの、AC100V電源の配線と、アナログの微弱な信号を扱う回路

が接近してはいけない、などは常識です。

デジタルブロックとアナログブロックは、明確に区別されていなければなりません。そうして、

A/Dコンバータの端子のところで、アナログGNDとデジタルGNDを1点接続します。

フォトカプラを2種類使っていたとしましょう。TLP521とTLP627とします。その配置において、

次のようにするのは適切ではない。

627 521 627 627 521 521 627 521 (ダメ!)

実装を考慮すれば、このようにしなければならない。

627 627 627 627 521 521 521 521 (OK!)

または 521 521 521 521 627 627 627 627

このように、同じ型番の部品が固まっていれば、4素子連結のフォトカプラも実装できます。

もちろん、実装ピッチが2.54でなければなりません。

フォトカプラは、もともと複数素子を並べた状態で製造して、そのパッケージを切断することで、

1素子、2素子、3素子、4素子品として売っています。シャープのフォトカプラ(たとえばPC817)を

見れば、いかにも切り離したというのがわかります。※最近のは、そうなっていなくて、1個ずつ

作ってるみたいですが。

回路図上は、1素子のフォトカプラで入力しておいたほうが良いです。配置に関して融通が

ききます。上記の例のように同じ型番同士、固められる場合にもそうでない場合にも、どちら

にも転べますよ。

配線が密集すると、パターンやビアの間隔が問題になります。その間隔によって製造工程が

異なり、コストアップになる事があります。この例では0.3mm未満の間隔はありません(という

か、無いように調整した)。

アートワークしながら、こりゃ間隔がヤバイなと思ったら、そのつど距離を手動で確認します。

手動式クリアランスチェックという事になります。

たとえばCR5000なら、DRC(デザイン・ルール・チェック)があり、アートワーク中にリアルタイ

ムで行う方法とアートワーク終了後にバッチ処理する方法があります。エラー表示用のレイヤー

に、エラー箇所を示すマークが表示されるので、それを見て修正する事になります。

アートワーク中に行うDRCは、たとえばビアを置こうとして操作すると、クリアランスが足りな

ければエラーが出て置けないわけです。編集中に、仮に置こうとしているだけなのにいちいち

エラーが出て「うざい」ので、通常は切っておき、設計終了後にバッチでかけ、エラーレイヤーの

マークを見て修正する事が多いです。

部品の呼び出しは、1種類1個ずつにしておいて、画面の空いたところに並べておきます。

必要になったら、そのつど選択、コピー、貼り付けして利用します。

部品リファレンス番号(C1とかR33とか、IC5など)のシルク文字は、あらかじめ入力して

リストのように並べておき、やはりそのつど選択、移動してきます。部品を配置する手順で

並べておくと、作業手順の手がかりになって便利かもしれませんね。部品を配置するたびに、

いちいちシルクレイヤーに切り換えて、文字を入力するのはロスですから、いっぺんにまとめて

入力しておくことです。

配線の引きはじめですが、経験してわかったのは、とにかく始める事です。手をつけなきゃ

進みません。もし途中で引けなくなったら、修正すればいいじゃない。そのくらいの気持ち。

悩むより、つっぱしれ!ウォー!!

かといって、蛮勇ではありません。経験を積むと、配置を見ればパターンがきつくないか

見えるようになるでしょう。配置の段階でそれを考慮するようになるでしょう。

パターンの引き方は、個人の技能的なものがあって、プリント基板の本をみてもあまり記述が

ありません。回路を知っていると、アドレスバスの順番に引こうなどと思ったりしますが、それでは

うまくいきません。たとえば、端から順番に引くと、うまくいったりします。

アナログのディスクリート部品だらけなら、ほぼ回路図の部品並び通りに引けて片面板でも

間に合うようなもんです。

展示会で、某CADのデモを説明を受けたのですが、「回路図通りの配置になります!」と

言っていました。当たり前です。サンプル回路はアナログ(ディスクリート)でしたから。

なるべくビアを打たずに通すようにします。もちろん必要とあらば、ビアを打って配線を通します。

しかしビアがあると、そのぶん配線を並べて詰める事ができません。ビアの並び方も配慮して、

もし配線をテレコにしたらビアがきれいにならんで、スペースの節約になるならそのようにします。

必死で頑張っても引けない時があります。とくに完成が近づくにつれて・・・。しかしメゲずに

頑張ります。なぜなら、これは自分のチカラで、どうにでもなる世界だからです。私が作り出した、

私だけの世界です。私のいままでの人生、身につけた考え方やセンスが形になったものです。

でも行き詰まる事はあります。だって、にんげんだもの(みつを)。

クルマで走っていると、困ったことに、道路の白線がパターンに見えてしまいます。無意識に、

目が白線をたどっています。こいつを45度に曲げて、ビアを打って・・・などと無意識に考えて

います。危ないです。

目は充血して真っ赤、肩コリと腰痛と疲労でクタクタ。また今夜もコンビニ弁当。

そうなったら、寝てしまいましょう。

ヘッ、納期がなんだ、クソバカ、健康第一じゃっ!! と、ジコチューになりましょう。自分の

事だけ考えましょう。

ところが・・・・・・夢の中でも考えているんですね。完全にビョーキです。

時間がない時間がないと叫びながら、CADと格闘している夢か、あるいは、ついにパターンが

引けなくなって、全てぶちこわしで、お客さんがキレる夢でしょうか。上司が「ヤメロ!」と、

どなっています。

ハッと目覚めます。ドキドキ、動悸がしています。ああ、夢か、夢でよかった。

おや?なんか妙案が・・・・・・まてよ・・・・・・そうか・・・、あそこは、もしかして、こうすれば・・・

・・・・・・ウン。これだ!!

もうすっかりビョーキですね。

で、翌日、設計室でCADを起動すると、まあ昨日までの行き詰まりがどこへやら。なんか

うまく引ける。そうだ、オレは、やればできるんだ。

それにしても、あの席のベテランの○○さん、存在感がないけど、いつのまにか仕事が

終わってる。早いし、いい仕事をする。定時後、泳ぎにいって、夜にまた戻ってきて夜中まで

仕事してる。体力も感心するなあ。野球大会の翌日、みんなクタクタだったのに、あの人だけは、

普段と変わらず、黙々とやっていた。すごいなあ、と思ったのであった。

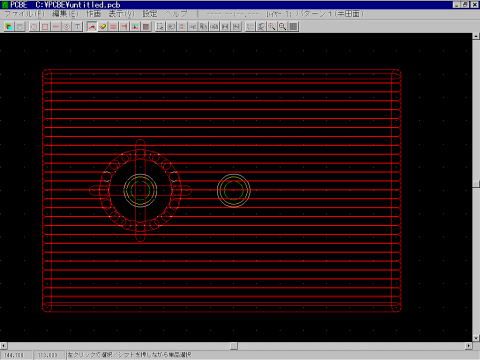

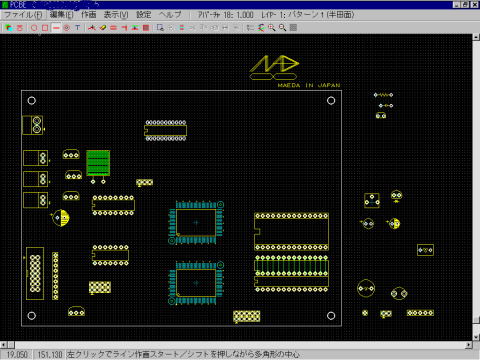

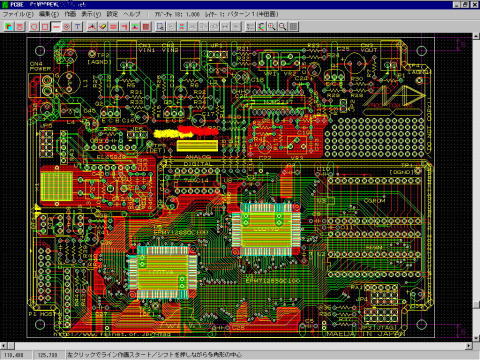

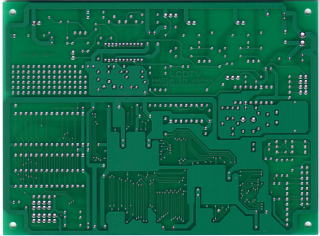

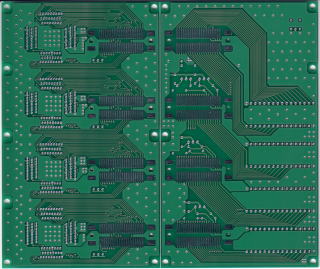

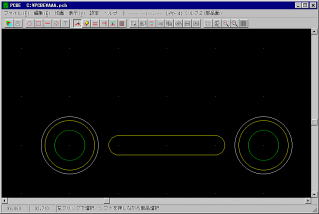

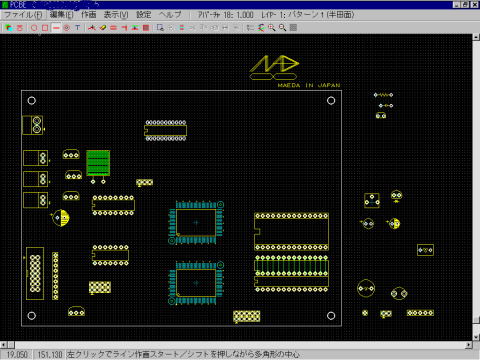

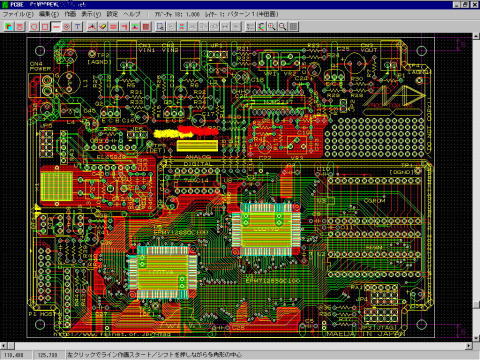

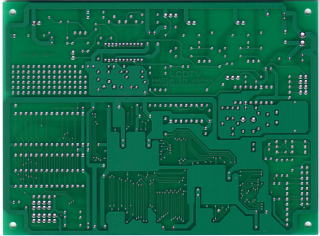

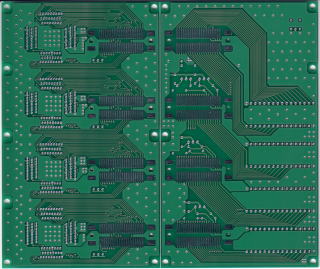

(2)いきなりワープしますが、次に、一応パターンを引き終わった状態の図面を示します。

作業は、毎日、朝から夜までやって、だいたい1週間ぐらいかかりました。初めてPCBEを

使ったので、その使い方を覚えながらです。このソフトの使用中に、エラーが出て終了した

などの問題は一度もありませんでした。安定していました。

会社勤めだと、日中は、電話がかかってきたり来客があったりで、邪魔が入っていけませ

んね。今回は、プータローだったので、邪魔するヤツはいなくて、ひたすら集中できました。

それにしてもフリーソフトで、こんな立派な(当社比)基板が設計できるなんて感激です(か

なり努力が必要ですけど)。

もし基板設計業者に外注したら、大ざっぱに30万〜50万ぐらい設計費がかかるでしょう。

アナログ回路とデジタル回路の同居基板で、お互いの接続点には抵抗パターンを入れていま

す。その理由は次の通りです。

1. アナログとデジタルの境界は距離が離れがちなので、その接続ジャンパーとして。

2. ノイズ対策としてフェライトビーズが挿入できる。

QFPの下には、電源系以外のビアは打たないようにして、ベタVCC及びGNDにしてありま

す。

SRAMのパターンは、300milと600mil兼用です。

空きスペースはユニバーサルパターンにしてあります。

データ(.PCB)ファイルは700キロバイトを超えました。だいたいの目安にしてください。

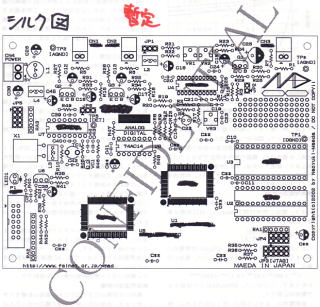

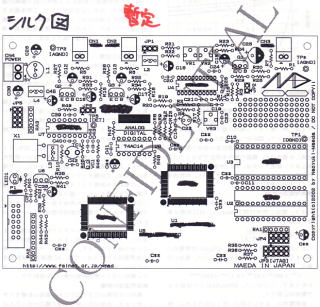

○シルク図

企業秘密?なので、一部マジックで塗っています。(なにが企業秘密じゃ・・・個人で作った

基板じゃん)

基板サイズは114×155ミリで、秋月電子のAKI−H8マザーボードやユニバーサル基板

などのサイズと同じです。とくに考えたサイズではなく、だいたいのカンで、手元にあった基板に

合わせました。

量産する製品の基板なら、効率的な基板寸法と面付けを検討してコストダウンをします。コネ

クタが基板端から外に出っ張るなら、捨て板を付けます。フラックス上がりを防ぐとか、ディップ

槽のキャリアの爪がひっかけられる部分を付けるとかの意味があります。

昔からの習慣ですが、基板名の下にはシルク白ベタを配置しています。これはバージョンや

シリアル番号が記入(捺印)できるようにしたものです。

必要ならULマークも・・・こんな趣味の基板にそんなものは要りません(笑)。製品の基板

では、ユーザの要求があれば忘れずに入れなければなりません。

コネクタのピン間はキモイので、シルクで仕切線を入れてあります(普通あまりやりません)。

シュリンクDIPの半田面のピン間にも、シルクで仕切線を入れたほうが半田ブリッジしにくいの

ですが、ハンダ面シルク版が必要になるので省略します。このためだけに版代がかかってしま

います。量産ならともかく、これは手作りですから。

シルク文字のために、部品同士の間隔が詰められないんですね。部品配置のときは、文字の

分の面積も確保しなければなりません。よほど詰めこむ基板なら、空いているエリアまで線を

のばして、そこにリストを載せます。

携帯電話の基板にはシルク文字がありません。極限まで詰めるなら、文字は入れられないの

です。修理を前提としていないのでしょうけど。

もし修理のために必要なら、別にシルク版のコピーをサービスマニュアルに含めます。

それからシルク文字を入れるときは、常識ですがTH、ビア、パッドにかからないように注意し

ます。理由は、インクが付着してハンダ付けの品質を落とす事になるからです。それに文字が

欠けるので美しくありません。文字が欠けるとクレームを付けるお客さんがいるらしいですが、

もっとも、この基板は自分がユーザーですから全て自分の胸の内で。

どうしてもシルクがビアにかかってしまう事があるんですねえ・・・そうしたら、仕方ありません。

シルクレイヤーを修正して、そこだけカットしてしまいましょう。高価なCADなら、シルクカット

機能がありますが、PCBEなら、ゴソゴソと手動で・・・。

それと注意したいのは、部品面視ですから、ハンダ面シルク文字は裏返しにするのを忘れ

ない事。これは文字に限った事でもないし、エッチング文字(パターンレイヤーに文字を入れる)に

ついても同じ事が言えます。

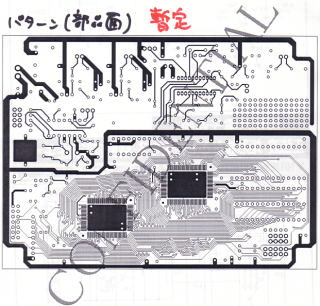

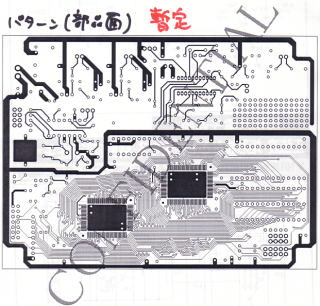

○パターン(部品面)

QFP周辺のパターンが大変でした。それに比べたらアナログは何て楽なんだ・・・(部品配置に

関して)。アナログは「癒し系」ですね。そういえばテレビの基板なんか、昔からずっと片面じゃん。

詰めようと思えばドンドン詰められますが、それも限界があります。左側のQFPの下のパターン

は、あと1本が通らずやむなく電源ラインを細くしてギャップを確保し、通したものです。

「あと1本が通らない」というのは、よくある事です。マーフィの法則に加えてもよろしいかと思い

ます。

あぁ困った・・・ここだけジャンパー線にするか、とマジで思う瞬間もあります。テレビの基板

なんか、ビニール線が飛んでますからねえ・・・あれを真似してもいいんじゃないか。現実的には

ダメです。片面板ならそれも許されるでしょうが、両面板ならなんとかしなさい。通るはず。

(ゲッ・・・)

抵抗アレイ(左下)への接続は、回路図通りのピン並びではなく、パターン(データバスです

が)の並び順を崩さずにそのまま順番に接続しました。コネクタ(左下)と抵抗アレイとの間で、

配線の並びの違いを吸収しています。

CR5000などのCADでは、SWS(回路図CAD)との連係で「ピンスワップ」とか「ゲートスワッ

プ」、そして「バックアノテーション」をします。

ピンスワップとは、ピンを入れ替えても支障ない部品で、ピンを入れ替えたほうがパターンが

引きやすい場合にPWS(基板CAD)上でピンの入れ替えを行う事です。たとえばANDゲート

の入力1、2ピンを入れ替えても意味は同じですから、配線が交わっていたりして、入れ替え

た方がパターンが引きやすければ、ピンスワップをします。さっきの例では抵抗アレイでした。

コモン以外どのピンにどの信号をつなごうと関係ありませんから、パターンの引きやすさを優先

します。

ゲートスワップは、たとえばTTLのように同一パッケージに同じゲートが複数入っているとしま

す。その場合、別のゲートと入れ替えても電気的には問題ありませんから、入れ替えた方が

パターンが引きやすければ、ゲートごと入れ替えてしまうわけです。

パターンの引きやすさというのは、結果的に配線スペースの確保につながります。やたらに

ビアを打ったり、部品面、ハンダ面を駆使して配線を通すとそれだけスペースを消費します。

もし部品面だけでコンパクトに、ビアなしで接続できたらハンダ面は他の配線のために

有効に使うことができます。

ピンスワップもゲートスワップも、ネットリストをいじって手動でやることはできます。ただ、

これらの変更が、基板設計完了後に元の回路図に反映される必要があります。これを

バックアノテーションと言います。

表面実装部品の場合、ハンダ面との接続にはビアが必要ですが、ディップ部品はそのTH

そのものがハンダ面と接続されていますから、表面実装部品からディップ部品まで配線を

のばす事ができれば、ビアを打つ必要がありません。当たり前といえば当たり前ですけれど、

つい細かい配線に夢中になって、こういう事を忘れている時があります。この瞬間ほど

自分のマヌケさを感じる事はありません(ほんまかいな)。

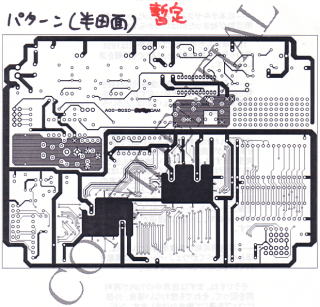

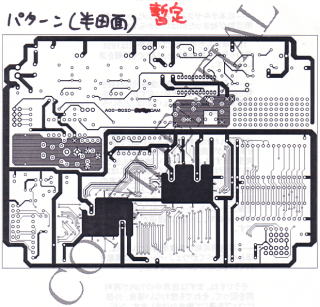

○パターン(半田面)

部品面が信号線で埋め尽くされたため、頼りの綱ってとこです。電源の配線が大変でした。

ムキになって接続していますが、距離が長くなっており、またパスコンを思ったような場所に

入れることができませんでした。これからベタを追加すれば、多少は改善するでしょう。

パスコンをチップにして、ハンダ面に実装したほうが良いかもしれません。ちょうどQFPの

ハンダ面側には、実装に最適な場所があります。但し、製造工程や生産数量も考慮する

必要があります。量産するならマウンターが使えますが、メタルマスクも必要です。熱硬化

接着剤で固定するなら、マスクは不要です。チップだと部品の購入単位が多いため在庫

管理も悩みです。

ディップ部品のみの構成なら、部品をのせてディップ槽に流し、リードをカットするだけで

完成します。表面実装部品があればその工程が増えます。マウンターのプログラム、メタル

マスクの費用がかかります。

そう、少量生産ならばQFPやチップ部品を使うべきではないのです。QFPはPLCCパッケ

ージ&ソケット(足はディップ対応)に変更できるならそうしたいですね。

この基板を生産するとしたら、QFPのみ「手ハンダ」することになるでしょう。どこかに同じ

パッケージのQFPが付いたメタルマスクがあれば、そこだけ流用できるかもしれませんが、

そう都合よくこんなレイアウトで2個並んでいるのは無いでしょうから

1個だけマウントしてリフローにかけ、もう1個は手ハンダですか。マウントは当然、

クリームハンダが付着した上に、ソーッと手で(ピンセットで)のっけるわけです。昔いた工場

で、よくやりました。

クロックは、GNDパターンでシールドしています。それから、発振回路など特に重要な部分

にはベタGNDを追加しています。理想的には空いているスペース全てにベタを入れたいの

ですが、両面板では入れにくく、むしろ電源配線を強化したい。

このソフトにベタ自動発生機能はありません。手作業でエリアを囲んで塗りつぶし、ひとつ

ひとつ窓抜きをするので、手間はかかります。もし自動発生ができたとしても、そこまでGNDを

ひっぱってこれるスペースが確保できるかが問題です。ヘタに、浮いたベタを作るのは

好ましくありません。

ティアドロップの発生機能もありませんから、手動でライン(塗りつぶし)をひとつずつ入れて

いく事になるかと思います。大変に手間がかかるので、特に細いパターンに限ってという条件で

やろうかと思っていますが・・・多層板なら特に内層パターン切れが問題になるから必要なんだ

けど、これは両面板だし、趣味だし、省略か。もし切れていたら、レジストを削って、ハンダか何か

でくっつけてしまえ(笑)。

ティアドロップは何のために必要かというと、ランドとラインの接続点で断線しにくくするためです。

とくに内層だと修理できませんから大切な事です。

一般的には水滴の形にしますが、雪ダルマのような、ランドとラインの接続点上に、もう一つ

小さいランドを配置する方式もあります。実際に見た事はありません。

このあと、パターンチェックをしました。1本ずつたどって塗りつぶし、回路図との照合です。

6カ所ほど間違い(未接続、誤接続)があり、その修正のあと、ハンダ面の空いている部分に

ベタGNDを追加しました。

その後、さらに回路設計サイドより(自分じゃん)設計変更依頼があり、コネクタを16ピンにして、

デジトラ2個と抵抗を追加。

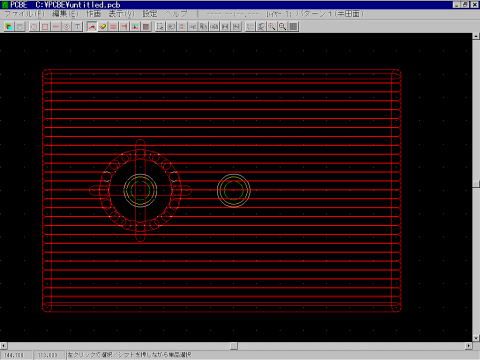

最終状態での、編集画面を示します(基板名はつぶしてあります)。

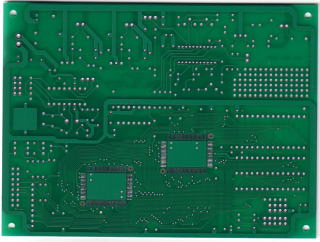

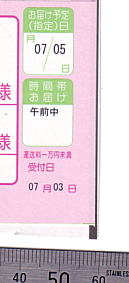

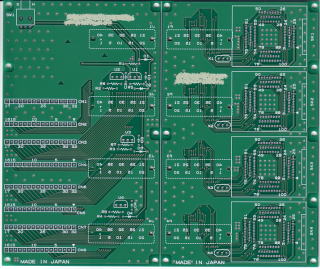

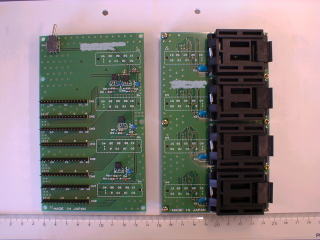

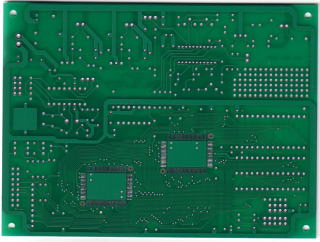

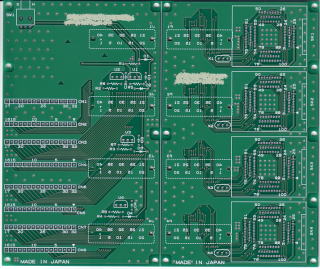

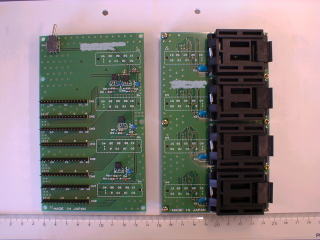

○生基板が届いた!!

7月5日に、松電子さんから基板が届きました。土日祝日除き、注文から届くまで8日間でした。

左の写真は部品面、右はハンダ面です。 貧乏なのでシルク印刷は省略です・・・。

(シルク費用は¥15,000)

初めて利用した業者ですが、文句無しにキレイな仕上がりです。拡大鏡で細かいところを

調べてみましたが、問題は見当たりませんでした。

ただ、宅急便が「午前指定」だったのに、昼まで自宅で待っても配達されず、営業所に

電話したら「至急確認します」との事。しかしなかなかかかってこない。午後から仕事なのに、

あーもう、「至急」って一体、何分なんだ。くそっ、電話のときに、「5分待ちます」とか言えば

良かった。5分待っても電話くれなかったら営業所に乗り込むぞゴルァ!(笑)

13時近くになっても電話がないから、もうどうでもいいやと思って仕事に出かけた。

仕事場で、インターネットの荷物確認を見たら朝8時頃に「配達中」状態になっていた。

なんじゃそら。

19時過ぎに帰宅したが、ドアに不在票がはさまってなかったから、来なかったようだ。

ああ困った困った。また電話せにゃならん。電話代がもったいない。

電話したら、昼と同じ担当者。私は、ちょっと頭に来ていたせいか、つい「至急って30分以上

の事ですか?」と言ってしまった。そしたら、「トラックと連絡がつかなくて連絡が遅れた」という

回答。なんじゃそら。サボってるのか?(笑)

遅れるなら遅れるって言えよ、と口まで出かかったけど、文句を言うのは良いが自分が

言われるのはイヤだもんね。文句を言ったって今さらどうにもならない。

昼に電話した時点で、午前中配達だったでしょうと伝えたんだから、午前中指定は営業所と

してはわかっていたはずだよね。

ようやく20時前ぐらいに配達が来て、ただもうひたすらペコペコ謝っていた。あんまり

ペコペコされるもんだから、逆に気持ち悪い。もういいです、わかりましたと言っても、まだ

ペコペコしていた。遅れたのは天気のせいかなと思いましたよーなどと言ってみた。

なぜ午前配達にならなかったかというと、伝票が次のようになっていて、「小さいので

見落とした」そうです。

確かに、「午前中」はちっちゃいですね。配達員は「午前シールが貼って有ればよかったの

ですが」と言い訳していた。

まあ何とか基板は届いたわけだ。

エアパッキン(ぷちぷち)に、ビニールをかぶせて真空パックされていた。そのパックを破って、

基板を取り出してみた。しげしげと眺めた。うーん、CAD画面上で描いた通りだ(当たり前だ)。

いままで仕事で無数の基板を見てきたから、いまさら何の感動があるかと思うが、「自分で

設計」&「自分のお金で製作」したのは初めてだから、思い入れがある。気が付いたら、

時間を忘れて眺めていた。

「基板設計に向いていない」と言って私を追放した会社の連中が、泣いて悔しがるような

基板を作りたい。まだこんなレベルだけど、次はもっともっと良い物を作って、ションベンちび

らせてやるぜ〜(笑)。

※これは私の意気込みを表現したものであり、基板設計を勉強する機会を与えて頂いた事に感謝していない訳

ではありませんので、念のため。

夕食の片づけを急いで済ませて、部品実装に取りかかった。おっと、その前に、テスターで

電源パターンがショートしていないかを確認した。部品を実装してからでは、もしショート箇所

があっても探しにくいからだ。結果は問題なし。

ところが、まだ部品は全部揃っていない。そろそろサトー電気から届くはずなんだがなあ。

とりあえず、揃っている分だけハンダ付けした。早く火入れをしたい。

●パターンチェック

PCBEはネットリストもDRCも何もありませんから、手動でのチェックとなります。せめて

逆ネットがあれば・・・。

手動でのチェックというのは、ローテクな方法つまり、回路図のコピーとパターン図のコピーと、

色鉛筆です。

一人でやるよりも二人でやるほうが効率がいいかもしれませんが、一人でやることもできま

す。二人のときは、一人が回路図またはネットリストを読み上げます。「IC3の2ピンからCN1の

10ピン」というふうに。それをもう一人が聞いて、該当個所を塗りつぶします。

パターン図は1倍だと細かくて見づらい事もありますから拡大します。プリンタドライバの設定

で、ポスター印刷2×2などを利用して拡大すると良いでしょう。A3のプリンタがあればいいな

あ・・・A4しかなければ、4枚をカッターで切り出してはりあわせます。

あるいは1倍図をコンビニの拡大コピーでB4かA3に拡大しても良いでしょう。

元図は、版下印刷ではなく確認印刷にしたほうが塗りつぶしやすいでしょう。

こんなふうに、1本ずつ塗りつぶしながら確認していきます。この基板では、同じチェックを

2回以上行いました。実際に動かす段になって、動かないもんだから、検図は間違いなかっ

たけど、やっぱりどこか違うんじゃないかと再度チェックしました(結局、パターンに間違いは

無くて、ほかの原因でした)。

自分の経験では、過去のCADで設計した製品を改版する事になり、ガーバーデータしか

ないので、さすがのCR3000も「アートワークモード」つまり、お絵かきソフトと同次元での

設計変更となりました。部品が部品ではない。ラインとランドの集合になっているわけです。

当然、逆ネットも何もありません。

他社のCADからガーバーデータをもらってきた時もそうですよ。ガーバーINといいます。

その当時、4層板のプロット図をトレペに出力し、ライトテーブルに3日間はりついて、回路図

と照合しながら塗りつぶしをしました。

ミスは、最後の最後になって発見しました。面白いものです。2日目なんかは、たぶん間違

いないだろう、やめちゃおうかなあ〜なんて思ってましたからね(笑)。

なんせ現行の量産品で、改版が済んだらすぐ基板製作してラインに流すわけですから・・・

絶対にミスは許されなかったのです。

個人で基板製作する場合も、数万円という結構な出費なのですから、ぜひミスがないよう

に心がけたいものです。

●基板発注

自分で感光基板を使って製作するなら、自分だけわかっていれば良いのですが、外部の

業者に依頼するには、基板データは勿論、どのような仕様で製作するのかを伝えなければ

なりません。たとえば、今回の「ひみつ3」基板は、次のような仕様です。

・仕様(見積用)

(1)プリント配線板外形寸法: 114×155

・・・(製品サイズです)

(2)穴サイズと数: 合計713

・・・(TH、キリ穴など全ての穴数。1穴いくらです

から)

(3)外形カットライン数: 4

・・・(外形を四角に切るので4)

(4)最も細いパターン幅: 0.25mm

・・・(設計仕様によります。ある値より細くなると

工程が変わりコストUPなので、注意)

(5)最も狭いパターン間隔: 0.3mm

(6)製作枚数: 1

・・・(何枚必要ですか?)

(7)レジスト: 要

・・・(表面にレジストつまり緑色の皮膜を付けるか

どうか)

(8)シルク: 不要

・・・(文字などを白いインクで印刷するかどうか)

(9)提供製作データ: PCBE

・・・(業者によりCADデータそのまま受け付けられる

場合もありますが、大抵はガーバー/ドリルデ

ータ)

(10)Vcut: 無し

・・・(基板に溝を付けて、そこから折れるようにする

か。捨て板や、面付け時に必要)

(11)長穴・変形穴: 無し

・・・(たとえばヒューズホルダ用の長穴とか、マウン

ター/基板チェッカーのガイド穴がそうですね)

(12)面付け: 無し

・・・(小基板を大きい基板の中に複数並べる事。

または2種類以上の基板を一度に製作する事)

(13)基板名称: **ナイショ**

・・・(管理上、名称が必要です。基板にもシルクか

エッチング文字で名称を入れておきます)

(14)納期: 急ぎません。通常で良いです。

・・・(特急の場合は特急料金がかかります)

(15)基板層数: 2

・・・(2なら両面板ということです)

今回は、「松電子システム」さんに見積と製作をお願いしました。以前からホームページを

見たりして、知ってはいたのですが、なかなか注文する機会がありませんで、今回はじめてと

いう事になりました。一度出してみたかったんですね。製品の仕上がりによっては今後とも

末永いおつきあいとなります(な〜んて、プレッシャーをかけたりして・・・^^;)。

見積依頼、発注に関してもメールの返信は迅速でした。あとは完成品を待つのみ!

楽しみ!!

松電子システムさんは、PCBEのデータファイル(*.PCB)を受け付けてくれます。容量の

大きいファイルはLHAで圧縮して送ると良いでしょう。

以前から仕事でつきあいのあった九州の業者が何社かあって、出そうと思えば出せたの

ですが・・・会社やめてからごぶさたしてるんで、ちょっとどうかなーと思ったわけです。でも

以前、「個人で仕事お願いすることはできますか?」と聞いてみた事はありますから、たぶん

頼めばやってくれたでしょう。当然、支払いは即・現金という事になります。しかし、設計から

頼まないといやがられるかもなあ。

いつも「なんか仕事ないですかー」、「なんかくださいよー」、「手ぶらじゃ帰れません

よぉー」って営業マンがなかなか帰らないもんだから、会社から出せる仕事は今のところ

無いしー、しょうがないから個人の仕事でも出してやればおとなしく帰るか?(笑)って

感じでした。

必要に応じて、もっと細かい仕様を指定する事もあります。

(1)基板層数 片面から多層板まで。30層板というものもあります。

(2)材質 紙エポ、CEM-3、ガラエポ、セラミック等

(3)板厚 0.4〜標準1.6〜 もっと厚い奴もあります。特殊ですけど。

(4)銅箔厚 18、35、70ミクロン 両面板では一般的に18ミクロンです。

(5)規格 JIS、UL とくにUL指定は忘れてはいけません。

(6)表面処理 はんだレベラー、フラックス、金メッキ(フラッシュ)

(7)レジスト 片面/両面 DIP部品だけなら、両面とも同じ版を使います。

(8)シルク 片面/両面 DIP部品だけなら、片面(部品面)しか必要ない場合も

あるわけです。

(9)外形加工 ルータ、金型 量産で数が多ければ専用の金型を製作し、これで

ポンと抜きます。

(10)最小VIA 0.3、0.4、0.5、0.8 DIP部品主体なら0.8でしょう。

(11)ピン間 0、1、2、3本 ピン間というのは、2.54mmの間に何本の線を

通すかという事です。

多いほど細かく、すなわち線の幅や間隔も細くなるという事です。

(12)Vカット カットの本数です。

(13)メッキ PCIカードなどのカードエッジの金メッキなどです。基板全体に金メッキが

かかっているのはフラッシュ金メッキで、カードエッジは電解金メッキです。

(14)レジストインク指定

UV、液レジ、熱硬 一般的には液レジの緑色です。しかし最近のパソコン

M/Bはいろんな色使ってますねえ。

つい自分の趣味が出て、レジストを黒にしたいと言っても、工場が常時使って

いる材料でない場合、あなたのためだけに材料を手配する事になりお金が

かかってしまいます。やはり一番たくさんよく使っている緑色が無難です。

(15)シルクインク指定

白、黄 一般的には白です。必要に応じて色を使い分ける事もあります。

たとえば部品面が白、ハンダ面が黄とか。

(16)基板チェック

パターンの断線、ショートがまれにあります。量産の場合は特にチェッカー

ジグを製作し使用する事があります。

お金も設備も何もなかったら、テスターで導通チェックしてください。せめて

電源ラインがショートしていないかぐらいは。

フライングチェッカー ・・・ 人間がテスターで配線をあたるのを自動化

したようなものです。ネットリストを変換して

検査機プログラムを作ります。自動といっても

検査には時間がかかりますから、試作用の

数枚とか、少量生産にしか向きません。

画像 ・・・ 画像処理装置で検査します。

目視 ・・・ 肉眼検査です。

専用チェッカー ・・・ まさにその基板専用のチェッカーです。アクリル板に

取り付けたコンタクトプローブを被検査基板に当て

ます。

まあ〜、できあがりが楽しみやね。

なんとなく基板図面を眺めてみたりする・・・・・・ボーッと見ていたら間違いを見つけたりして?

発注前にあれほどしつこく見たのに、いまさら間違いを見つけるなんて!!と大ショックでしょ

う。幸いにして今回は間違いはありません。

できあがった現物を見て、アレッと思うのも、ありがちな?事です。

さらに、部品を実装していて、アレッ入らないという事もあります。THが小さくてコネクタの

リードが入らないとか・・・寝かせ実装のレギュレータのネジ穴位置がズレてるとか。そうならない

ように、設計段階でじゅうぶんなチェックを行う事です。

そうそう、ここに掲載した基板には入れなかったが、製品サイズ外の余白に、レイヤーが

わかるように記入すること。今回はKBANのデータそのままで、レイヤー構成は業者の指定に

合わせたからレイヤーを意識することはなかったけど、他の業者に、ガーバーデータ渡しと

いう事になれば、間違いを防ぐためにもレイヤーの記入が必要。

たとえば、"HANDA PATTERN"、"BUHIN PATTERN"、"BUHIN SILK"、"BUHIN RESIST"、

"HANDA RESIST"のようにします。

なお、露光用のフィルムでこれらの文字が読めるようにするため、ハンダ面の文字を裏返し

にしておきます。

※※※後日記※※※

但し、孔レイヤーには文字を入れてはいけません。理由は、hout.lst中のTコード一覧に、その文字

に使ったTコードが出てきて、混乱を招くからです。

●PCBEに対する要望

手軽に使いやすいソフトだと思うのですが、できれば対応してほしい機能が色々とあります。

無料のソフトなのに無理言って申し訳ありませんが・・・(^_^;)

いまのままでも、じゅうぶんに御の字ですし、あまりゴチャゴチャと機能を付けたら、使いにくく

なるかもしれない、とも思います。

(1)DRC

デザインルールチェックです。パターンなどのギャップだけでもチェックできたらなあと思います。

現状、手動で2点を指示して、その距離を求めたり、ショートしているかどうか判断する機能が

ありますから、これを発展させ、一括処理をしてエラー表示用のレイヤーにエラー情報を表示して

ほしい。

(2)穴数カウント

基板業者に見積依頼するときに、穴数を数える必要があります(穴1個1円とか)。どのサイズ

の穴がいくつなのか、リスト出力する機能がほしい。

PCBEに備えなくても、外部のツールでも良いでしょう。hole.holファイルを読ませれば、どの

ツールの穴がいくつか、表にしてくれる。

(3)ドリル径の記号出力

穴図を出力する際、穴径の違いがわかりやすいように、穴径ごとに記号を変えて表示できる

ようにしてほしい。

▼△■□●◎☆★◇◆などの記号か、あるいはabcdefgのようにアルファベット表記とする。

(4)レイヤー切り換え方法の改善

切り換えをボタン方式にして、操作が素早くできるようにする。

現状、レイヤー切り換えはメニューのような表示ですが、これをウィンドウ上部にボタン

[1][2][3][4][5][6]のように2行表示する。2行というのは、それぞれ「表示」と「編集」の選択です。

ボタンは押すたびに出たりひっこんだりします。ひっこんでいる時がONです。よく使うレイヤー

だけで良いと思います。たとえば10以上は[他]のようなボタンにしておいて、それを押せば

メニュー方式でレイヤーが選択できれば良いでしょう。あまり使わないレイヤーだったらメニュー

方式で良いと考えます。

それとボタンの色は当然、レイヤーの色です。色で区別するためです。

KBANのアクティブレイヤー切り換えは、数字キーを押せば良かったんだっけ。忘れたけど、

キーボードで操作できるようにするのも便利かと思います。

(5)フォントにφを追加

寸法図に穴径を記入する時に必要です。現状は、とりあえずO(英字のオー)に斜めラインを

入れてごまかしてます。

→ 後日記 ・・・ fontedit.exeで作成可能。

(6)円、円弧の入力

円は、電解コンデンサのシルクなどに必要です。

現状、円(ランドではない)が入力できないため不便です(後日記:多角形入力できます)。

どうやっているかというと、ラインで8角形など円に近い形を描いています(後日記:最初は知ら

なかったからこんな馬鹿な事やってたんだなあ)。

円弧は、部品のシルクを描くのに必要な場合があります。

※※※後日記※※※

円(多角形)および円弧は描けます。これはここのページのずいぶん上の方で追記しました。

(7)ネットリスト対応

これをやると、たぶん大規模な改造になるでしょう。ネットリスト読み込みで、ラッツ表示させ、

設計終了後にチェックのため逆ネットを出力する・・・うーん、大変そうだなあ(笑)。だから、

そこまで求めませんから・・・(^_^;)

(8)グリッド切り換え

これもアクティブレイヤー切り換えと同じように、よく使う2.54の1/2、1/4・・・つまり

1.27、0.635、0.3175あたりは画面上のボタンをマウスでクリックするか、キーひとつで

選択できれば便利かと思います。それ以外の数値は、[他]のボタンで数値入力できれば

良いでしょう。

※※※後日記※※※

数値入力時に、 2.54/2 などと入力する事もできます。ナ〜イスアイディア!!

(9)ティアドロップ発生

ちょっとゼイタクですかね。簡単にできればいいんですけど・・・CR−5000の場合は、

ギャップ等の条件を設定してから一括処理していました。

こういう機能や、DRC、穴数カウントなど、PCBE本体とは別の実行プログラムという形に

なるかなと思います。

(10)ベタ自動発生

余白にベタを自動発生します。これもゼイタクですね。現状は、手動で囲み線を描いてから

塗りつぶしをしています。単純にベタを発生するなら、塗りつぶしのアルゴリズムなどを使って

図形として処理できるでしょうけど、できれば、ネット指定で「GNDのベタを発生」というふう

にしたい。また、ベタ部分と、異なる信号部分とのギャップ距離指定ができること。

(11)点線

シルクで点線を描きたい時があるのですが、現状できません(そういうコマンドがない)。

手作業で、短い直線を並べています。マウスを、チクチク、チクチク、チクチク、・・・・・・と

操作しています。

なぜシルクで点線を描くかというと、コネクタをハンダ面に実装する場合、部品面にコネクタ

のシルクを点線で描く事で、ハンダ面実装である事を示したいのです。

ハンダ面実装だからと、ハンダ面にシルクを描くと、そのためにハンダ面シルク版が必要

になりますから、基板イニシャルコストと基板単価のコストアップにつながります。他にハンダ

面実装部品があるなら、話は別ですが、コネクタだけというような場合なら版代を節約したい。

(12)数値の画面上テンキー入力方式

これはCR5000にあった機能で、あれば便利だと思います。

現状は、座標を入力するにはマウスから手を離してキーボード入力しなければなりません。

そりゃあ、右手でマウス、左手でキーボード操作という方法もあるでしょうけど、テンキーは

右側にあるので右手で操作しなければなりません。左手では操作しにくいです。もしマウス

だけで数値入力ができれば、手早く操作できると思います。

たとえば数値入力の欄が表示された時、そこで右クリックをすればテンキーが表示され、

あとは数字をクリックするだけで入力ができるという方式です。

(13)原点自由設定

現状、部品の左下カド部分が原点(基準点)になっているようです。これが不都合を生じて

います。

たとえばコネクタの形状を作成していて、THをグリッドにのせても、シルク枠線の左下カドが

グリッドにのっていないと実際の配置時にTHもグリッドにのらなくなります。

原点が自由な位置に設定できるようにしてほしいです。たとえば挿入部品の抵抗だったら

片方のTHを原点にするとか。

QFPとか、コネクタは部品の中心を原点にしたいのです。

座標指定で部品配置するとき、シルク枠線の左下カドが原点になっていると寸法を出すの

が面倒です。THなどが原点に設定できれば便利。

※※※後日記※※※

これもPCBE作者の高戸谷さんからアドバイスを頂いたのですが、原点というか基準点

設定は可能です。但し、PCBE上で部品登録する必要があるとの事でした。「基準レイヤー」に

丸ランドを置けば良いそうです。

その丸ランドの大きさとかは、特に決まってないみたいです。part1.libの部品では、1.0

ミリでした。統一しておいた方が良いでしょう。一応、念のため。

それとウッカリやってしまいそうですが、部品の中心は正確に求めて、座標入力します。何となく

グリッド上に配置してしまうと、ズレてしまう事があります。

ひょっとしたら、基準レイヤーをガーバー出力する事で、マウンター用の座標データが取れる

かも?と思います。かなり加工が必要になるだろうけど、とりあえず座標だけは得られるでしょ

う。

マウンター用座標データは、特に形式は決まってなくて、私が見た事のあるのは、Excelで

手入力したものです。X、Y、角度、部品番号(C1とかR2とか)と部品型番をリストにしていま

した。部品面とハンダ面で別々にまとめてありました。実装工場では、どんなデータ形式でも、

マウンター用に変換するようです。

やってみました。まずは基準レイヤーのガーバー出力。部品は4つです。

G71*G90*D02*D46*G01X156210Y110490*D03*X163830*D03

*X156210Y114300*D03*X163830*D03*D02*G01X0Y0*M00*

つまり、X156.210, Y110.490/X163.830,Y同じ/X156.210,Y114.300/X163.830,Y同じ、という

事です。最後のX0Y0は無視。

マウンター用のデータを作る前提として、捨て板のガイド孔を基準X0,Y0にする必要があると

思います。それはPCBEでは座標指定できないので、オフセットという事になるでしょう。その

へんの計算も行うようなツールが必要でしょう。

そもそも、PCBEでここまでやろうというのは、一線を越えているような気がします(^_^;)。個人

レベルじゃありません。

でも、あと一歩まできているので、その一歩を踏み出してみたいなと。メタルマスクは、レジスト

版から作れそうな気がします。あとはマスク屋に、ガーバーを出してやればいいので・・・。

おまけ。マウンター用認識マークとガイド穴のついた捨て板の例

(実装の現場では、こういうのを取っておいて、ジグを作るのに役立てていました。リード曲げに

使ったり、重ねて高さを調整したり、工夫しだいで色々です。)

いろいろ考えたら、次のようにして面付けができそうです。

まず単品の基板を開きます。そのとき、基準レイヤーの内容は全て消し、基板の基準点にしたい

座標に、基準(丸ランド)を配置します。通常は左下カドでしょう。さかさまL字型基板などは、その

延長線上の点とします。

そして単品基板を、部品登録します。

基板ファイルを新規作成します。外形、Vカットを描きます。

さきほど部品登録した基板を、座標指定しながら配置していきます。

まだ試したことはありませんが、これでできるんじゃないでしょうか?しかし、個別の部品の基準点

が拾えませんね・・・マウンター用の座標がとれないかも、ですね。

(14)”リクエスト”機能

いまクリックした部品、またはライン、TH等のパラメータを表示する「リクエスト」機能が

あれば便利だと思います。以前打ったビアの大きさがわからなくなる事があり、その横に試しに打って

大きさを比べ、24番だったっけ?などとやる事がありましたので。

●Eagle

ブルガリアの業者で、安価に基板製作ができるというので近頃、有名ですね。それ用のCAD

ソフトが無料でダウンロードできます。

オートルータ機能まで付いているという事で、おおっ、どんなもんだろうかと試してみました。

サンプルの基板を開いて、オートルータ開始! シャカシャカシャカ・・・とパターンを引いたり

消したり、最後にピタッと落ち着きました。

どれどれ、どんな感じかなと、眺めてみました。

設定はデフォルトのままなので、最良のパターンが得られたのかどうかわかりません。なんせ

英語ですから・・・鬼畜米英の言葉は敵性語なので禁止されてるんですよ(大嘘)。

電源パターンはあらかじめ手作業で引かないとね。

引き方が大ざっぱだなあと思う部分がありました。そして、あれ?これはちょっとひねれば、

スマートに通せるぞと思いました。あくまでも手作業にこだわっている自分なのでした。この

ソフトを使って儲けるわけじゃないから、時間の節約になるから、オートルータ機能は使って

良いとも思っています。最後にちょっと修正すれば使えそうです。

今度は、このソフトを覚えようと思ったりしていますが、英語ですからねえ・・・うーむ。まあ

頑張りましょう。

本格的にやるんだったら、この際、プロテルでも買った方が・・・と迷っていたりする。 (^_^;)

CADは、自分のライブラリや設計ノウハウ、データなどの財産が蓄積されていくものだから、

長くつきあっていく道具なのだから、よく考えて決めなければ。

●チェックの重要性

PCBEに限った話じゃなくて、基板設計一般に言える事だけど、チェックの重要性について。

自分で作って自分だけ使う基板なら、ありゃミスした、しょうがねーなー、なんて具合にパター

ンカットしてジャンパーしますが、仕事なら、ミスは許されません。

今まで、いくつもの基板設計会社に多くの仕事を出してきました。ミスは何度も経験していま

す。自分の回路図や指示に問題があったのなら論外ですけど・・・外注の責任なら文句が

言えます(^_^;) をいをい、偉そうに・・・。

自分の考えが、基板設計者にしっかり伝わらなければならないし、そのように努力するのは

当たり前です。人間みんな、ひとりひとり、考え方が違いますよね。自分がわかっている事でも、

相手がわかっているとは限りません。この事を、忘れないようにしています。

最終図面で検図をして、問題がなければ製造GOします。基板製造までに、つまり図面や

データの段階なら、まだ修正がききます。それまでにミスが判明すればいいのですが・・・

実際には、実装工場で部品を装着する段階で、スルーホールが小さすぎるとか、ピッチが

合わないという問題が発生します。

電解コンデンサが2個並ぶパターンに、実際に電解コンデンサを実装したら、お互いに当たっ

てしまったという例もありました。このように、パターン的には問題なさそうに見えても、部品を

載せてみたら問題が出るという事はあります。だから設計者は、実装の経験が必要だし、

設計のときには実装状態をイメージする事が必要なんだ。

実装工程で問題なくても、その最初の試作機を動かしてデバッグする時に、いろんな問題が

出てきます。

ロータリDIPスイッチの出力がおかしい・・・なぜ?・・・・・・テスターであたってみたら、なんと、

ピン番が逆じゃん!! クソー、間に合わないからソフトでビット逆変換して・・・。たぶん

これは、部品形状資料を見るときに、TOP VIEWと、BOTTOM VIEWを間違えたのでしょう。

むかし上司から聞いた話ですが、スルーホールが小さすぎて部品がささらないという事で、

製造の人がドリルでほじくったという笑い話があります。断線するじゃん!!

設計ミスではなく、ドライフィルムの破片が付着していて、そこでパターンショートしていたとか、

あるいは断線していたという例も経験があります。Vカット忘れもありました。手作業の工程が

あると、「忘れた」系のミスが発生します。こういうのを見つけた時は、ヨッシャ、クレームじゃ!!

と大喜びです(笑)。

しかーし、専用チェッカーの予算をケチって作らなかったから、不良はあるでしょうよと、反撃を

食らったりもしました(笑)。

フライングプローブチェッカーといって、これはつまり、人間がテスター棒を持ってパターンを

追いかけて、導通を調べる作業を代わりにやる機械ですが、1枚あたりのチェック時間が非常に

長いため、量産向けではありません。全数検査は事実上、不可能です。試作基板3枚に限って

行う、というふうにしていました。ネットリストからデータを作れば、たいていの基板に対応可能です。

専用チェッカーというのは、アクリル板にコンタクトプローブというピンが多数取り付けてあり、

基板に押し当てて、いっぺんにチェックする事が可能になっています。ただ、これを製作するため

に数十万円かかるため、少量生産の基板ではそんな予算もありませんね。

チップのトランジスタで、ピン番違いがありました。回路図CADで、ピン番が数字だけでは

なく、英字でも定義できればこういうミスは無いと思います。たいていの回路図CADは可能と

思います。1、2、3ではなく、E、C、Bとしなければなりません。ダイオードも、1、2ではなくA、

Kです。

ハマるのが、シリアルEEPROMの93C46で、これはピンアサインが2種類あります。ローム

で言えば、型名にFが付くのと付かないのがあります。現物の捺印では区別が付きません

でした(Fが書いてない)。

従って、デバッグの時に、EEPROMアクセスが動かないなあ・・・と、ソフトのミスなのか

デバイス不良なのか、わけがわからなくなります。信号をオシロであたってみたら、ちゃんと

ピンまで信号が来ているなあ・・・でも出力ピンの動きがないなあ・・・だったらデバイス不良

だろうと、はずして新しいのを付けても動かない。それじゃソフトか、いや、これは何年も前から

他機種で実績があるやつだから、ダメなはずはない。何度見直しても問題ない。あーもう、

わけわかんない・・・という事になります。

自分では経験がないけど、基板の取り付けネジ穴の周囲パターンが、部品面とハンダ面で

VCC、GNDと異なっていたら、基板単体で動かすときは問題なくても、筐体にネジ止めしたら

ダメだよなあと。

3端子レギュレータの寝かせ実装で、固定ネジ穴の位置が合わない事がありました。これは、

部品のリードをどこで折り曲げるかで穴位置が決まります。しっかり寸法を確認して、指示

すべきです。

基板設計会社から、マウンター用座標データが届いたので、それをそのまま実装工場に

渡したら、あとから「いくつかの部品がデータに含まれていないんですが」とか、「重複があるん

ですが」と、問い合わせがありました。データをそのまま信じて出したのがいけなかったんです

ね。作成側がCAD直接出力ではなく、手作業でデータを作っていた。チェックはしていなかった

んだろう。

一度目の修正後、また問題点が出てきて二度手間になった。一度目で全部見直すという事

まで頭が回らなかったのか?こっちが指摘した部分しか見なかったのか。

とにかく、人間は、尻をひっぱたかないと動かないという認識を持つことです。言わないと

やってくれません。そういうものです。いや本当は、そういうものじゃいけないんだけど、そう

思って指示しなきゃ、ダメです。

●ガーバー出力による基板製作依頼

ひみつ3基板は、松電子さんにお願いしたので、ガーバーではなくPCBEファイルだけを

送れば良かったです。しかし一般的にはガーバーデータを基板工場に送ります。

ガーバーデータと一言でいいますが、ドリルデータ(NCデータ)も含めた意味で一般には

言っているようです。穴のあいていない基板なら、ドリルデータは無しですけど。

先日、PCBEからガーバー出力して、基板製作依頼をしました。初めてなので、自信があり

ませんでした。おそらく、こうだろう、というやり方です。ぶっつけ本番です。問題があれば

工場から言ってくるだろう、ぐらいの気持ちでした。

それでは、具体的にどうやったのか説明しましょう。

まず、各レイヤーに、文字を追加します。

1.基板名、図番などを書きます。これは部品面視の文字で、使用している全ての

レイヤーに書きます。(後日記:孔レイヤーには文字を記入しない)

なぜ文字を入れるか? それは、フィルム出力をするとわかります。

これ何の基板のパターン?バージョンは?部品面?ハンダ面?

文字の位置は、各レイヤーで同じにしてください。

2.各々のレイヤーが何なのかわかるように、

L1 HANDA PATTERN

のように書きます。但し、ハンダ面(パターン、シルク、レジスト)に関しては、鏡文字(

文字入力の際、 □反転 のチェックをONにする)にします。

なぜか? それは、ハンダ面のパターンである事がわかるようにするためです。

さてPCBEの操作です。対象の基板パターンを開いてください。それから・・・

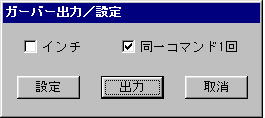

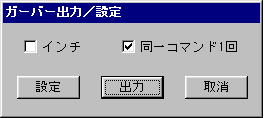

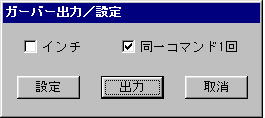

ファイル → ガーバー出力

設定を押します。

Dコードは、デフォルトのままで良いと思います。ガーバー出力側で、その設定をいじる事は

少ないんじゃないかと思います。

私はCR5000でガーバー入力をした事がありますが、お客さんからもらったデータに合わ

せました。ガーバーレポートファイル中のアパーチャリストを参照して、自分のテーブルを

設定するやり方でした。

ガーバーを出力したお客さんに対して、設定を変えてくれと言う必要はありませんでした。

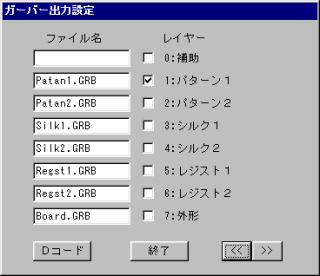

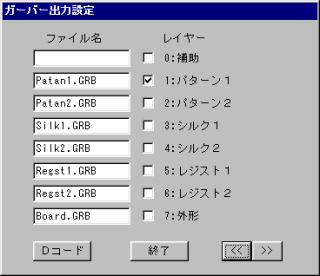

どのレイヤーのチェックをONにするかですが、まず、使っていないレイヤーは不要ですよね。

たとえば、レイヤー3(シルク1)は、ハンダ面のシルクですが使っていません。

出力したいレイヤーのチェックをすべてONにします。

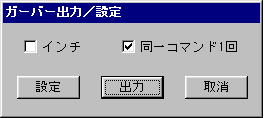

終了を押すと、再びこの画面になります。

出力を押すと、ガーバーデータがPCBEのディレクトリ内に出力されます。さきほどの

ファイル名のやつね。日付・時間順でソートすれば、いま出力されたファイルがわかりやすいと

思います。

ここで、「本当に問題ないんだろうか?」と心配になります。だったら、メニューから新規作成を

選び、ガーバー入力を試してみてください。もちろん、レイヤーを切り替えながら、該当する

レイヤーのファイルをひとつずつガーバー入力するんですよ。同じDコード設定だから、オリジ

ナルのパターンが再現されるでしょう。

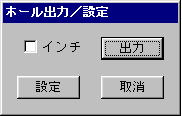

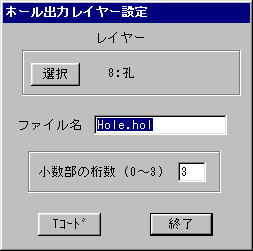

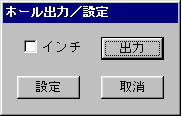

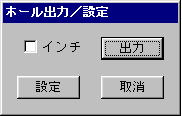

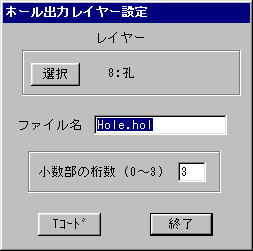

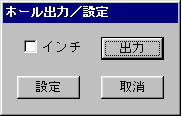

次は、ドリルデータ出力です。

ファイル → ホール出力

設定を押します。

もし孔レイヤーが8でなければ、選択ボタンを押して変更します。

Tコードは、やはりDコードと同様、デフォルトのままで。

終了を押します。

出力を押します。出力データは、さきほどの画面の通り Hole.hol という名前で

PCBEのディレクトリ内に出力されます。

さて、ガーバー、ドリルデータ出力の際、同時に gout.lst と hout.lst というレポートファイル

が出力されています。

ここにその例を示します。

実際のファイルは行があけてありますが、ここでは詰めました。

まずgout.lstです。

------------------------------------ここから

文字コード ASCII

単位 mm

整数部 4,小数部 3,小数点無し 先行ゼロサプレス

ブロック長 512

データ区切り '*' (2Ah)

ブロック区切り CR/LF

レコードパッド ' ' (スペース)

同一コマンド一回だけ出力

ファイル Patan1.GRB

レイヤー 1 : パターン1(半田面)

使用Dコード : アパーチャ径/角

丸アパーチャー ライン用 D46 :φ 1.000 mm

------------------------------------ここまで

ファイル名はひとつしか記述がありませんが、普通は、さきほど指定した出力レイヤーの

ファイル名が列挙されます。

ここに示したものは、例のため適当に出力したものです。

各項目の意味は、ガーバーフォーマットを勉強してください。工場としては、たいていの形式が

入力可能のようです。

最後の項目が、アパーチャリストで、Dコードとアパーチャの対応を示します。

ガーバー入力側では、このリストを見て、入力設定をします。

ちなみにCR5000でのフォトデータリストは、英語で書かれています。もともとunix環境

だからでしょうね。

出力レイヤーは、 Output layer : 3,4,71,97, のように記述されます。以下、抜き書きした

もの(実際とは書式が異なります)。

Mirror: off

Rotation: 0 deg.

Scale: 1.0000

Layout point: 0.0000 ,0.0000

Character code: ASCII ・・・・・・文字コード

Record length: 256 ・・・・・・ブロック長

EOB code: '*' ・・・・・・データ区切り

Mm/inch: mm ・・・・・・単位

Coordinate format: X0000V000 ・・・・・・整数部4、小数部3、小数点無し

Inc./abs.: absolute

photo data table

Turret number D code Aperture type Aperture size Inner size Land

count Line count Line length

2 D12 circle 0.200 -- 0 1234

1082.0

CADによって、この書き方はバラバラですが、伝えたい事は同じです。

次に、hout.lstです。

------------------------------------ここから

文字コード ASCII

単位 mm

整数部 4,小数部 3,小数点無し 先行ゼロサプレス

同一コマンド1回だけ出力

データ区切り CR/LF

ファイル Hole.hol

レイヤー 8 : 孔

使用Tコード : ドリル径

T24 :φ 0.800 mm

------------------------------------ここまで

最後の項目は、ツールリストで、Dコードと同様に、Tコードとドリル径との対応を示します。

ガーバー入力側では、やはりこのリストを見て、入力設定をします。

gout.lstとhout.lstは、ガーバー入力側で必要になるので、必ず添付してください。念のため

「Windowsのメモ帳などで開けるテキストファイルです」と、書き添えておきます。知らない人

もいるかもしれないので。

こうして出力したファイルをまとめて、LHAで圧縮し、基板工場にメールで送ります。

むかしはMT(磁気テープ)を、宅配便の集荷時間ギリギリに走って、発送したものですが

便利な世の中になりました。最近見たら、MT装置は引退して、物置台になっていました(笑)。

工場には、基板仕様も伝えてください(層数、材質、板厚、銅箔厚、規格、表面処理、

レジスト両面/片面、シルク両面/片面、外形加工、Vカット本数、メッキ仕様、レジストインク

指定、シルクインク指定、など・・・これは、ずいぶん上のほうの「●基板発注」のところに

述べています)。

念のため、基板の各レイヤーごとにプリントアウト(原寸)またはPDFファイル化して添付して

ください。確認用になります。

はじめてガーバー出力した時、工場で受け付けてくれるのか、ちゃんと基板ができるのか、

経験がないからとっても不安でした。でもね、ダメもとで出してみる事ですよ。まずいなら、

工場から、こうして下さいって言ってくるはずですから、修正して出せばいいじゃない。

データの内容に自信がないんだったら、積極的に動こう。私は、こんなふうに作りたいんだ。

その気持ち、考えをハッキリ伝えなさい。鉛筆描きでいいじゃない。図面を描いて、ここは

Vカット、スリット、Rの指定など書けばいい。CADでどういうふうに入力したらいいのか。

調べなさい。聞きなさい。試行錯誤しなさい。

工場から何も問題点を言ってこなくなったら、さぁ、基板ができあがってくるのを楽しみに

待ちましょう(写真の現像ができてくるのを待つ楽しみに似ていますね)。

基板ができあがったら、部品を実装して・・・はぁ・・・デバッグだ・・・・・・。

急に現実に引き戻されるし(笑)

●勉強になるリンク集

貴重な情報が濃厚に書かれています。印刷して持ち歩いてボロボロになるまで読みましょ

う。爪の垢を煎じて飲みましょう(なんだそら)。

産業機器用プリント基板の製造について ・・・ 製造現場の知識。

EMCのための設計テクニック ・・・ 詳しく書いてあります。よーく読んで勉強しましょう。

プリント基板パターン設計の虫 DREAM PCB CAD ・・・ 異なるCADですが、設計者と

して勉強になる事が書かれて

います。

ガーバーデータ関係

キョウデン・ガーバー・データ仕様 ・・・ ガーバー仕様の例として

ソフトウェア・ダウンロード・ページ ・・・ ツール(シェアウェア)各種

技術の広場 ・・・ ガーバーフォーマット、拡張ガーバーフォーマットの解説(PDF)

Dynatron ・・・ ガーバー・NC編集ステーションPC−AutoCam (市販ソフトです)

ガーバー編集ソフトがどんな機能を持っているかの参考資料として。

●Vカット

小さい基板がたくさん必要なとき、ひとつずつ作っていては効率が悪いでしょう。工場では、

1000ミリ×1000ミリのような定尺の材料を切り分け、複数の基板を「面付け」しています。

ラインで流すのは単品1枚ずつではなく、「ワークサイズ」1枚あたり複数の製品を作っていま

す。単品が横に3つ並んでいたり、あるいは縦2×横2で4枚とか、縦5×横2で10枚とか、

単品サイズしだいで色々です。

そして、いかに無駄が出ないような製品サイズ(単品サイズ)にするか。製品サイズが1ミリ

違っただけで、もうひとつ大きいワークサイズを使う事になるかもしれません。

ワークサイズというのは、製品となる部分だけじゃなく、端子メッキ用の導体パターンとか、

テスト用やガイド用の穴など、製造上、必要な部分がくっついています。これらは、実装工場へ

納入される時には、切り離されています。

単品同士はくっついていて、間にVカットと呼ばれる溝があり、後でポキンと折れるようになっ

ています。Vカットのほか、2ミリ幅ぐらいのスリットや、小さい穴を並べたミシン目という方式も

あります。スリットは、Vカットでは単品が小さくて切り離しにくい場合などに用いるようです。

実装工程では、複数枚がくっついた状態でラインに流します。いっぺんに製品5枚とか10枚を

単位として流すわけです。表面実装仕様の場合、マウンター用の捨て板を付けています。

ガイド穴とか認識マークがあります。これについては別に述べたいと思います。

リフローまたはハンダディップが終わったら、マスキングテープをはがし、必要なら洗浄し、

余ったリード線を切ります。その後の工程しだいですが、ここでVカット線から折って、単品に

します。

CADでVカットをどのように入力するかですが、これはVカット用のレイヤーに線を引けば

よろしい。但し、Vカットのやり方にはルールがあって、「ジャンプ」はできません。基板端から

基板端まで一直線にしかできないそうです。だから、少し考える必要があります。

そして、何本でもむやみに引いて良いわけではありません。むかし、とにかくたくさん単品が

取れればいいんだと、8本×4本だったか忘れましたが・・・単品をたくさん面付けした基板で

失敗しました。ハンダ付けの工程で、熱をかけると、スルメみたいに反ってしまったのです。

両面リフローでしたが、最初に片面をマウントしてリフローに通した時に反り返ったわけです。

それで反対側の面にクリームハンダをのせる時、押さえつけるのが大変だったようです。

基板の材質ガラスエポキシは、ガラス繊維をエポキシで固めたものです。繊維ですから、

繊維の方向というものがあるそうです。「目」というそうです。Vカットを入れると、この繊維の

タテヨコのつながりを切断してしまいますから、強度が落ちます。そのために、熱がかかった時

に反ってしまったのです。

●基板製作、第2弾

仕事で、ジグ基板をPCBEでアートワーク、ガーバー出力して、九州の某基板業者に、基板

製作を依頼しました。私としては、PCBEでのガーバー出力は初めてで自信がありません。

それでデータに問題がないか、業者に見てもらいました。

ご参考までに、基板仕様は次の通りです。

寸法: 150mm×180mm 2種類面付け

層数: 両面

材質: CEM−3またはガラエポ

板厚: 1.6mm

銅箔厚: 18μ

規格: 一般

表面処理: レベラー

レジスト: 両面

シルク: 部品面

ピン間: 1本

Vカット: 1本

レジスト: 指定無し

最小穴径: 0.5ミリ

穴数合計: 1257

業者から指摘のあった問題点は2つでした。

・問題点その1: 穴径と穴数のリストが必要。チェックなどに使うため。

現状では、このようなリストを出力する手段がありません。そのため、手動で穴数を数えま

した。

そのやり方ですが、まずhole.holをテキストエディタで開き、そのエディタの設定で、行番

号表示ONにします(行番号を知る手段があれば良い)。

(抜粋)

T32

X61160Y28460M05 ←開始行1240

X138890Y28460M05

X61160Y65460M05

X138890Y65460M05

X61160Y100460M05

X138890Y100460M05

X61160Y138460M05

X138890Y138460M05 ←終了行1247

X0Y0

T37

X94890Y28460M05

ドリルデータは、そう難しいものじゃなくて、ツールごとに穴の座標が書き並べてあるだけ

です。Tで始まり、X0Y0で終わるひとつのブロックが、1種類のツールであける穴の一覧なので

す。座標指定の1行がひとつの穴です。

X0Y0は原点に戻すだけなので、これは除外します。上の例で言えば、有効なデータは1240行

から1247行までです。この行数が穴数という事になります。ですから1247から1240を引いて

それに+1したものが、T32であける穴数です。1247-1240+1=8ですね。

このように、ツールごとに行番号を調べて、計算して穴数を求めます。

次に示すのは、hout.lstの抜粋ですが、右半分は、自分で求めた穴数を書き足したものです。

使用Tコード、ドリル径、穴数

T18 :φ 0.500 mm ・・・・・・ 260

T24 :φ 0.800 mm ・・・・・・ 827

T26 :φ 0.900 mm ・・・・・・ 128

T28 :φ 1.000 mm ・・・・・・ 12

T32 :φ 1.400 mm ・・・・・・ 8

T37 :φ 1.900 mm ・・・・・・ 8

T50 :φ 3.200 mm ・・・・・・ 14

この作業をしてくれるツールを誰か作ってくれないかなあと思います。

C言語の初歩の、ファイル処理、文字列処理がわかっていればできそうなもんです。Cとか

で作らなくても、いわゆるスクリプトとかマクロとか、何とかいうやつでもできそうですね。

私でも作れるレベルですが、やってる時間がないので、どなたかお願いします。

ひょっとして、すでに誰か作っているかも?と思って検索したんですが、見つけられません

でした。

VisualBasicなんか使わなくても、LSI-C試食版あたりでコンパイルして、DOSプロンプトで動く

ヤツでもいいから・・・。

入力ファイルhole.holで、holcnt.lstなんていうファイルを吐き出してくれれば良いです。

出力の書式は、たとえばこんなふう。あまり凝らなくても良し。

T14 : 260

T24 : 827

独立したファイルとして吐かなくても、hout.lstにマージしてくれても良し。誰か作って!

穴数の総合計まで計算しなくてもいいです。穴1個いくらとか、工場の人が電卓たたけば

いいんだから。

・問題点その2: hout.lstにはT14があるのに、hole.holにT14が無い。なぜ?

T14はφ0.3です。

最初、そんなドリル使ってたっけ?と、基板内で一番小さい穴であるビアをひとつずつ調べ

たりしました。だけど最小はφ0.5です。孔レイヤーだけ表示して、目を皿のようにして

探しても、どこにもφ0.3がありません。なぜなんだ?

まさか、バグ?・・・・・・・・・・・・・・・・・・・・・・・・(汗)

よーく調べ、よーく考えたら、自分のミスでした。

各レイヤーに、このレイヤーは何なのか記入していました。L1 HANDA PATTERNとか。勢いに

のって(何も考えないで)、孔レイヤーにまでそんな書き込みをしていたのです。

その文字は、φ0.3の太さで書いていたので、レポートファイルにT14と出てしまったん

ですね。なんでhole.holに出なかったのか。これは、孔レイヤーの丸ランドだけを穴として処理する

PCBEの仕様だと思います。

ドリルデータに、文字に該当するデータが含まれないので、基板加工上の問題は無いと思われま

すが、レポートファイルにツールがあるのに、ドリルデータにないのは、混乱を招きます。最初出した

基板仕様に、最小穴径0.3と誤って(正しくは0.5)書いていたせいもあります。

孔レイヤーには文字を入れないこと!

・そのほか色々

Vカットレイヤーや、外形レイヤーにも文字や寸法線を入れません。その理由は、全てそのレイ

ヤーに描かれたものは、最終的にガーバーデータになるわけですから、文字などは加工上、必要

なかったり、あるいは問題を起こす可能性があるのです。

たとえば外形図は、基板の外形のみを示すものです。もし文字が入っていたら、その通りに

刃物が動くということになりますよね?

「外形図」などとして、外形とその寸法を図面出力したい場合がありますが、寸法だけは別の

レイヤーに描き、印刷時に必要なレイヤーを選び、重ねて出力します。

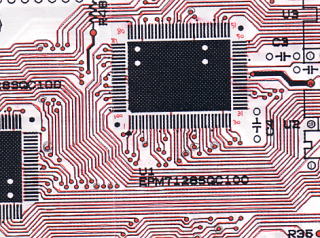

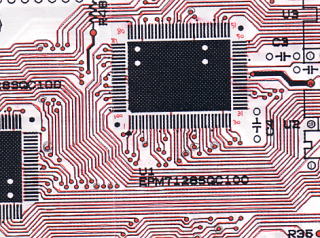

・これが出来上がった基板です。

基板名はつぶしてあります。左が部品面、右がハンダ面です。

ハンダ面のパターンで黒く見えている部分は、この基板をスキャナにのせて取り込んだため、

そういう色にうつったのでしょう。

じつは1カ所ミスがあって、ある部品のTHをハンダ面で窓抜きしなければならないのを、忘れて

いてGNDベタにつながってしまいました。修正を繰り返すうちに見落としたと思います。最終チェック

でも見落とした。

これはそのTHをハンダ面から、ドリル刃を指でクルクル回して削り取りました。ハンダ面には

接続パターンがないので、ハンダ面を削るという方法がとれました。電気ドリルなんか使ったら

貫通してしまいます。φ3ぐらいの太めの刃で、座グリをするような感じ。指先で刃を回して、

少しずつ削る。

レイアウトは、ピン数の多い部品をディップ工程で処理できるように考慮しました。まずハンダ面の

表面実装コネクタ部分にマスキングをしてハンダがつかないようにします。そして部品面の実装

をして、ディップに通します。マスキングテープをはがして、手ハンダでコネクタを実装します。

部品を実装した状態です。

左が部品面、右がハンダ面です。

実装されている部品から、なんとなく用途が推測できるでしょう。市販品はソケット1個のもので、

価格が¥15,000−もします。4個買っても、お互いにぶつかって同時に2個しか使えません。それ

なら専用基板を起こして6万もかからなければトクじゃないかと考えたのです。もちろん自分で設計

して、外注費を削らなければなりませんが。

これは、ある特定の機種にしか取り付けられないので、ユーザはきわめて限られるでしょう。

これらの基板を合体して、スペーサをねじ止めしたら、完成となります。

基板間を接続するコネクタ位置をミスしていたら致命傷です。この例では、当然ながら成功。

フッフッフ。

●気づいた事

特に明記しない限り、Windows98SE上で、PCBE Version 0.48を動作させた状態で、

気づいた事を書きます。

(1)レイヤー設定で、決定を押さないのに、設定内容が画面表示に反映されてしまう事がある。

再現方法:

1.複数のレイヤーを使っている基板データを開く。

ここで、全てのレイヤーが表示されている状態になっているものとする。

2.レイヤー設定を開く。

3.たとえば、ハンダ面レイヤーを選択し、それ以外を全て表示オフにする。

4.レイヤー設定ウィンドウの、タイトルバー部分にマウスカーソルを置き、マウス左ボタンを

押しながらそのウィンドウをドラッグしたり、離したり、移動したりする。

または、<<ボタンや>>ボタンを押してから、ウィンドウをドラッグしてみる。

→ そうすると、決定ボタンを押さないのに、現在の設定内容が、表示に反映される事が

あります。

障害:

とくになし。

(2)ある部品に含まれるスルーホールの1つが、基板の編集を繰り返すうちに、いつの間にか

パターンレイヤーから消えた。印刷をして気づいた。パターンだけ表示するか印刷すると、

確かにその部分だけ欠けていた。

原因不明。単なるデータ化けか、編集中の操作ミスと思われる。そのスルーホールの

丸ランドだけ削除してしまったのだろうか?しかし部品なのだから、丸ランドだけ消そうと

しても部品全体が選択されるはず。

その部品のスルーホールにラインを接続したり消したりする操作を繰り返しているうちに、

消えたような気がする。

対処:

該当部品を一度消し、再び配置したら解決した。

●偶然の一致?

まず、ココと、ココを見てください。アレ?まるっきり同じ文面があります。

”1)プリント配線板外形寸法”以下の文章が同じです。

お互いにどういう関係なのでしょう??

●兼用パターン

量産になった時、予定していた部品が入手できなくて困る時があります。抵抗やコンデンサなんかは

リードを曲げてパターンに合わせる事も可能ですが、明らかに形状が異なる部品はムリです。

そのへんを見越して、あらかじめ基板設計の段階で兼用パターンを作っておく方法があります。その

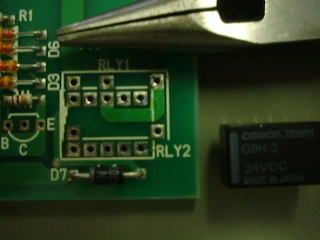

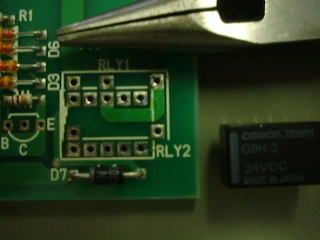

例を示します。

左のは、私が製品の基板で実施したものです。2種類のリレーが選択できます。確かG6H−2の

在庫が大量にあったので、それを活用しようとしたんだと思います。在庫を使い切ったら、もっと安い

リレーに切り替える事を可能にしています。

右のは、市販のPCIバス対応SCSIカードで、水晶発振器がDIP/SMDタイプ兼用パターンに

なっています。

●パターン切れ

高密度の基板になるほど、パターンは細くなります。ピン間何本、という表現をします。2.54ピッチ

のピン間に何本通すかという事です。その本数が多いという事は、それだけパターン幅が細いのです。

パターンが細くなると、なにがいけないのか。それは感光基板を自作した経験があれば、すぐに

わかると思います。エッチングでパターンがやせて、切れてしまう事があるからです。

アンダーエッチングと言いましたかね、用語は忘れました。エッチング時、銅箔の上にはドライフィルム

レジストなどの保護膜がありますが、銅箔の側面にはありません。島が波で削られるように、横から

浸食されます。

パターンは可能な限り、太くすべきです。

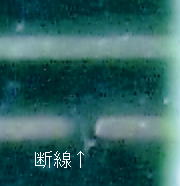

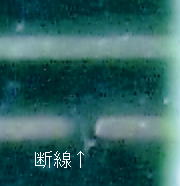

ここで、パターン切れの例を示します。

これはおそらく、基板の製造工程でゴミが付着したか、傷がついたかわかりませんが、そのような

原因があると思います。

上の顕微鏡写真は、幅0.15ミリのパターンが2本並んでいますが、下のパターンは断線しています。

これを見つけるのはずいぶん骨折りでした。テスターであちこちの導通をあたって、どうもこの信号の

パターンが怪しいと、グッとにらみつけたら、パターンのほうから降参ですと言ってきました(嘘)。

こんな細かいのが見えるかというと、まず基板を隅から隅まで見たつもりじゃ、おそらく見つけられない

かもしれません。なんか雰囲気でわかるんですね。アレッと気づきます。それで拡大してみたら、あら、

やっぱり切れてる、という感じです。

シルク文字の下に断線箇所があったら、見つけられないでしょうねえ。

パターン切れがあれば、ショートもあります。これもよく見ないとわかんないんだ。細いパターンが並んで

いるところをよーく見ると、何となくパターンの間が黒ずんだ点のようになっていて、ためしにテスターで

あたったら導通していたという経験があります。

●基板の設計例

5年ぐらい前から、Eagleばかり使っています。PCBEを使わなくなって久しいです。

Eagleを使って設計した物ですが、基板の設計例は、こちらをご覧下さい。

(2013年10月20日)

ときどき追記します。

戻る